Виды затылования.

Метод затачивания задних поверхностей режущих инструментов со сложным профилем зуба в целях сохранения профиля инструмента при переточках и обеспечения постоянства заднего угла называется затылованием. Затылуют зубья различных фрез: дисковых, резьбовых, цилиндрических и червячно-модульных с прямолинейными и спиральными стружечными канавками, а также зубья метчиков и спиральные сверла.

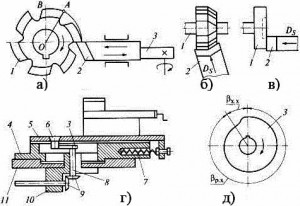

Затылованные зубья фрез (рис. 3.17, а) имеют криволинейную заднюю поверхность АВ. Их перетачивают по передней поверхности, причем плоскость заточки АО проходит через ось фрезы, благодаря чему профиль зубьев фрезы сохраняется неизменным. Затылование зубьев выполняют обычно по архимедовой спирали. Для получения задней поверхности, ограниченной этой кривой, необходимо, чтобы заготовка 7 фрезы при обработке равномерно вращалась, а резец 2 равномерно возвратно-поступательно перемещался в радиальном направлении. При этом за один оборот заготовки резец должен подойти к ней столько раз, сколько зубьев имеет затылуемая фреза. Перемещение резца в радиальном направлении (рабочий ход и быстрый отвод) осуществляется от равномерно вращающегося кулачка 3.

В зависимости от направления движения режущего инструмента относительно изделия различают три вида затылования: радиальное, косое и торцовое. Радиальное затылование (см. рис. 3.17, а) применяют при изготовлении изделий цилиндрической формы. Режущий инструмент совершает движение в направлении, перпендикулярном к оси центров станка. Косое затылование (рис. 3.17, б) применяют при обработке фасонных фрез. Затылование с осевой подачей (рис. 3.17, в) при обработке торцовых поверхностей изделий называют торцовым. Плиту 4 (рис. 3.17, г) каретки 11 с суппортом поворачивают на 90° относительно ее нормального положения, после чего затыловочное движение режущего инструмента совершается параллельно оси центров станка.

рис. 3.17. Принципиальные схемы затылования с радиальной (а), косой (б) и осевой (в) подачами; затыловочный суппорт (г) и кулачок (д); 1- заготовка; 2 — резец; 3 — кулачок; 4 — поворотная плита; 5 — затыловочная плита; 6 — палец; 7 — пружина; 8 — вал; 9 — коническая передача; 10 — корпус; 11 — каретка

На рис. 3.17, г приведена принципиальная схема затыловочного суппорта. Затыловочная (отбойная) плита 5 суппорта с пальцем 6 прижимается к кулачку 3. Движение затыловочной плиты вперед на изделие, сопровождаемое сжатием пружины 7, происходит по рабочей кривой βрх(рис. 3.17, д) вращающегося кулачка, а возврат в исходное положение (отскок) — под действием пружины по кривой отвода кулачка. Возвратно-поступательное движение суппорта кинематически связано с вращением шпинделя.

Универсальный токарно-затыловочный станок.

Затылование резцом и шлифовальным кругом червячно-модульных (однозаходных, многозаходных, правых, левых, праворежущих, леворежущих), дисковых и фасонных фрез с зубьями, затылуемыми радиально, под углом и вдоль оси, как показано на рис. 3.17, осуществляют на универсальных токарно-затылочных станках.

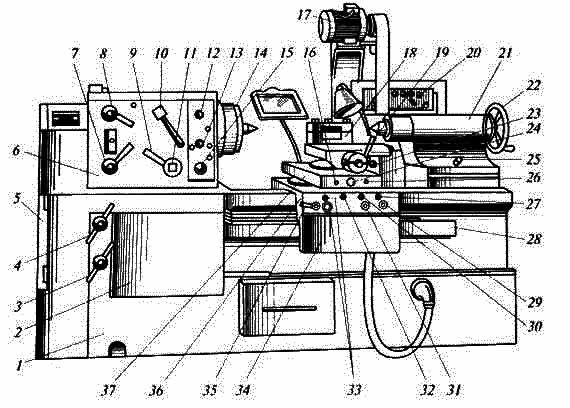

Общий вид станка представлен на рис. 3.18, большинство его узлов аналогичны узлам токарно-винторезного станка. Однако некоторые узлы имеют конструктивные особенности.

рис. 3.18. Токарно-затыловочный станок: 1 — станина; 2 — коробка подач; 3 — рукоятка переключения на нарезание резьбы или точение; 4 — рукоятка управления цепи спиралей (цепи дифференциала); 5 — коробка передач; 6 — передняя бабка; 7— рукоятка установки направления нарезаемой резьбы; 8 — рукоятка управления цепи затылования; 9 — рукоятка включения ручного поворота шпинделя изделия; 10 — рукоятка звена увеличения шага; 11 — квадрат ручного поворота шпинделя; 12 — рукоятка переключения частоты вращения рабочего хода шпинделя изделия; 13 — рукоятка переключения частоты вращения обратного хода шпинделя изделия; 14 — делительная планшайба; 15 — кнопка аварийной остановки; /б, 26 — винты регулирования усилия отбойной плиты; 17 — привод шлифовального шпинделя; 18 — резцедержатель; 19 — рукоятка быстрого отвода поперечных салазок суппорта; 20 — электропульт; 21 — задняя бабка; 22 — маховик перемещения пиноли задней бабки; 23 — рукоятка подачи поперечных салазок; 24 — винт отвода отбойной плиты от кулачка; 25 — винт поперечного смещения задней бабки; 27 — кнопка включения электродвигателя привода шлифовального круга; 28 — ходовой винт; 29 — кнопка отключения электродвигателя привода шлифовального круга; 30 — кнопка пуска электродвигателя привода шпинделя изделия; 31 — толчковая кнопка привода шпинделя изделия; 32 — сигнальная лампа; 33 — кнопки включения коррекции отбоя и наладочного перемещения каретки; 34 — фартук; 35 — рукоятка управления станком; 36 — каретка; 37 — суппорт

Так, каретка 11 (см. рис. 3.17, г) станка перемещается по комбинированным (призматической и плоской) направляющим станины. В средней части между направляющими расположен корпус 10, в котором размещена коническая передача 9, через которую движение передается на вертикальный отбойный вал 8, несущий кулачок затылования 3. Вертикальный отбойный вал 8 вращается в радиально-упорных роликовых подшипниках. На каретке 11 установлена поворотная плита 4, несущая затыловочную (отбойную) плиту 5. Плита 4 крепится четырьмя болтами за Т-образные пазы и может быть повернута на каретке по лимбу с ценой деления 1° на любой угол.

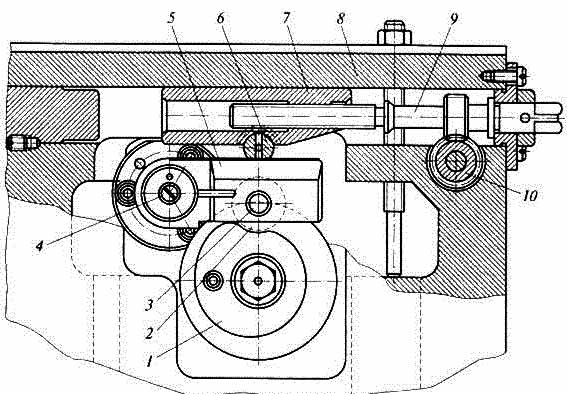

На рис. 3.19 показан механизм для бесступенчатой установки величины хода затылования. От кулачка 1 через ролик 2, вращающийся на оси 3, движение передается рычагу 5, качающемуся относительно неподвижной оси 4 пальца, закрепленного в поворотной плите, и далее от рычага 5 через камень 6 и буксу 7 — затыловочной плите 8. Величину хода затылования суппорта устанавливают с помощью винта 9, вращая который, перемещают буксу 7, тем самым изменяя расстояние между осью 4 качания рычага 5 и осью камня 6. С увеличением этого расстояния увеличивается ход затылования. Винт 9 червячной передачей 10 связан с лимбом, показывающим установленную величину хода затылования.

Величину хода затылования суппорта можно регулировать с помощью трех сменных кулачков в пределах 18 мм. На отбойную плиту в зависимости от вида затыловочных работ устанавливают токарный или шлифовальный суппорт.

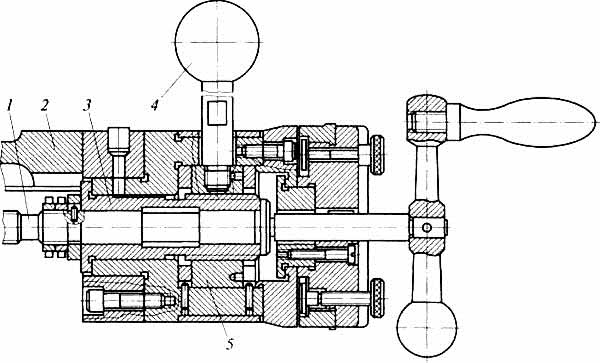

Для быстрого отвода инструмента от изделия на винте поперечной подачи суппорта имеется специальное устройство (рис. 3.20).

рис. 3.19. Механизм бесступенчатой установки величины хода затылования: 1 — кулачок; 2 — ролик; 3,4 — оси; 5- рычаг; 6 — камень; 7 — букса; 8 — затыловочная плита; 9 — винт; 10 — червячная пара

рис. 3.20. Механизм быстрого отвода инструмента: 1 — винт; 2 — ползушка; 3 — втулка-винт; 4 — рукоятка; 5 — гайка.

На винте 1 поперечной подачи закрепляется втулка-винт 5, на которой установлена гайка 5 с рукояткой 4. При повороте рукоятки ползушка 2 суппорта, связанная с гайкой 5, перемещается и инструмент быстро отводится от обрабатываемой детали. На поворотной плите закреплен корпус плунжера гидравлического демпфера, обеспечивающего безударный отскок затыловочной плиты.