Наладка и настройка станка производится с целью подготовки его для выполнения заданной работы.

Наладка станка состоит в правильной установке и закреплении режущего инструмента в соответствующих приспособлениях на станке, в установке и закреплении заготовки непосредственно на станке или в приспособлении.

Настройка станка состоит в его кинематической подготовке для выполнения обработки в соответствии с выбранным или заданным режимом резания.

В общем случае для настройки станка требуется расчетное определение передаточного отношения органа настройки скоростной цепи, для получения заданной частоты вращения шпинделя, и передаточного отношения органа настройки цепи, подач для осуществления заданной подачи или заданного шага нарезаемой резьбы.

Настройка скоростной цепи современных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей.

Движение подачи при токарной обработке (обточке) сообщается ходовому валику каретки суппорта или его поперечным салазкам. При нарезании резьбы движение суппорту передается ходовому винту (винторезная цепь токарно-винторезного станка).

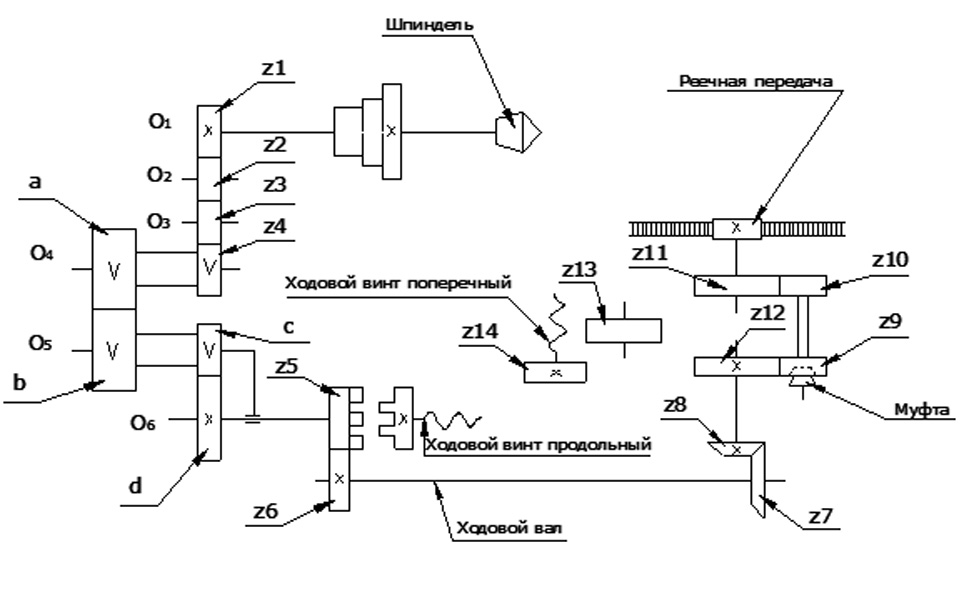

Структурно, в очень упрощенном виде, цепь подачи токарно-винторезного станка показана на рис. 3.11.

На рисунке валы О1, О2, О3 , на которых расположены зубчатые колеса Z1, Z2, Z3, Z4, отражают кинематическую настройку цепи подачи от шпинделя до сменных шестерен a, b, c, d. Месторасположение сменных шестерен называется гитарой сменных шестерен, которая используется только при изменении вида нарезаемой резьбы. Далее, в зависимости от решаемой задачи, движение может быть переключено на ходовой винт (для нарезания резьбы) или на ходовой вал (при обточке). Переключение на ходовой винт осуществляется движением шестерни-муфты Z5 вправо. Переключение на ходовой вал происходит так, как это показано на рисунке. Далее движение от шестерни Z12 при включении конусной муфты шестерни Z9 передается на реечную передачу, а при включении шестерни Z13 в зацепление с шестернями Z12, Z14 — поперечному винту.

Уравнение кинематического баланса для цепи подачи при нарезании резьбы имеет следующий вид:

1 оборот шп. → tн.р. или 1 оборот шп. ×Р1×а×с×tх.в./b×d = tн.р.

т.е. одному обороту шпинделя должен соответствовать шаг нарезаемой резьбы tн.р, откуда:

а×с/b×d = tн.р/Р1×tх.в.

Здесь Р1 – постоянное передаточное отношение между шпинделем и ходовым винтом.

Уравнение кинематического баланса для цепи подачи при обточке имеет вид: 1 оборот шп. → S или

1 оборот шп. ×Р2×а×с×Pф×π×m×ZK/b×d = tн.р. откуда а×с/b×d =S/Р2×Pф×π×m×ZK.

Здесь: Р2×Pф постоянные передаточные отношения соответственно между шпинделем и ходовым валиком «фартука» станка, S — подача, ZК — количество зубьев реечного колеса.

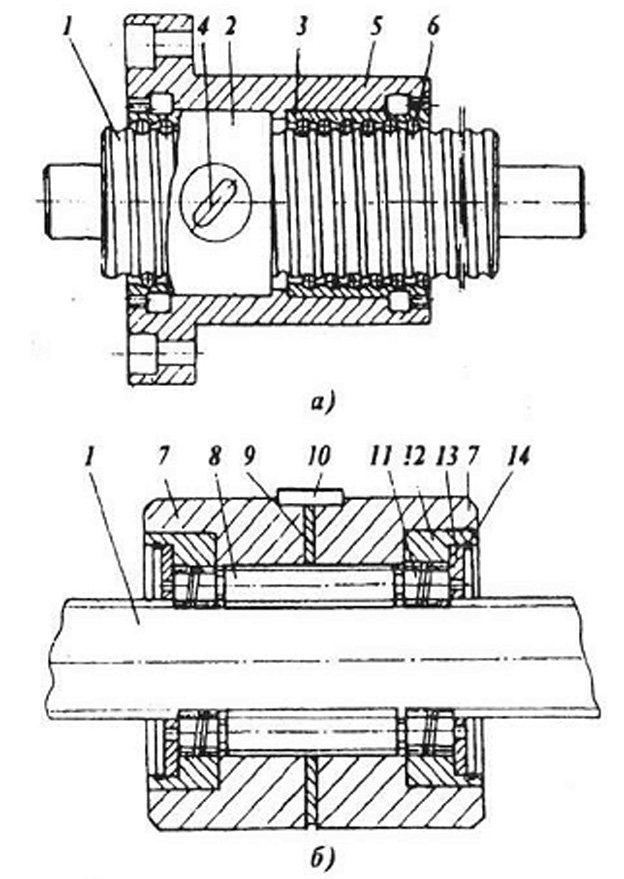

В современных станках с ЧПУ привод подач по конструкции является максимально простым. Он содержит высокомоментный электродвигатель постоянного тока, со встроенными в него тормозом и датчиком обратной связи (резольвером), а также передачу винт-гайка качения. На рис. 3.12 показаны некоторые варианты передачи винт-гайка качение.

Иногда, с целью использования наиболее стабильной части характеристики электродвигателя, или по соображениям компоновки, между электродвигателем и винтом вводится понижающая передача.

рис. 3.12. Передача винт-гайка качения: а — шариковая винтовая передача: 1 — винт; 2 и 3 — полугайки; 4 — канал возврата (через вкладыш); 5 — корпус гайки; 6 шарики; б — роликовая винтовая передача: 7- полугайки; 8 — резьбовые ролики; 9 — проставочное кольцо; 10 — шпонка; 11 -конец резьбового ролика с резьбой и зубчатым венцом, совмещенными на одном цилиндре; 12 — шестерня с внутренним зубом; 13 -опорное кольцо; 14 — стопорное кольцо

Следовательно, кинематический расчет привода подач сводится к выбору высокомоментного электродвигателя и проверке его кинематических возможностей, причем минимальная частота вращения электродвигателя должна обеспечить минимальную величину подачи smin, а максимальная частота его вращения должна обеспечить заданную скорость быстрых перемещений узлов станка по формулам:

nmin = Smin/p nmax = Vб.п./р

где nmin и nmax — соответственно минимальная и максимальная частоты вращения электродвигателя; р — шаг ходового винта.

Исходными данными для силового расчета являются тяговое усилие на рабочем органе или усилие, которое нужно развить при сдвиге с места узла станка большой массы, Тяговое усилие при резании определяется в зависимости от вида обработки и режимов резания по соответствующим формулам. Тяговое усилие, развиваемое при сдвиге узла с места, определяется также по известным формулам.

Для определения крутящего момента на валу электродвигателя при заданном режиме перемещения можно пользоваться уравнением работ:

Q×p/2π = (Mэ.д./iэ.в.)×η

где Q — тяговое усилие на рабочем органе; Mэ.д. — крутящий момент на валу электродвигателя; iэ.в. — передаточное отношение от двигателя до винта (в большинстве случаях равно 1); η — к.п.д. винтовой передачи качения; р — шаг ходового винта.

По крутящему момент выбирают электродвигатель. При этом необходимо учитывать, что при определении крутящего момента двигателя на разных стадиях автоматического цикла работы станка действуют различные составляющие крутящего момента:

Мдв = Мрез+Мин+МG+Mxx,

где Мрез — момент, развиваемый приводом подач при резании; Мин — приведенный момент инерции перемещающихся масс при разгоне и торможении; МG — статический момент от неуравновешенных масс (например, при вертикальном расположении перемещаемого узла); Mxx — момент холостого хода, который вычисляется с учетом силы трения на направляющих узла и потерь на трение во всех элементах привода подач (в паре винт-гайка, в подшипниках и уплотнениях).

Моменты на соответствующих стадиях цикла сопоставляются с нагрузочными характеристиками электродвигателей с учетом их возможной перегрузки.

Как уже указывалось, приводы подач современных станков исключительно просты конструктивно. Однако особое внимание следует обратить на опоры винта, а также созданию натяга в передаче винт-гайка качения.

На рис. 3.13 показан внешний вид токарного станка с ЧПУ 16К20Т1 .