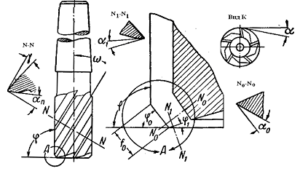

Концевая фреза состоит из рабочей части, шейки и хвостовика (рис. 4.17). Зуб фрезы имеет три режущих кромки: главную на цилиндрической части, вспомогательную на торцовой части и переходную – между главной и вспомогательной режущими кромками. Переходная режущая кромка делается для упрочнения зуба фрезы.

Зубья на цилиндрической части фрезы имеют винтовую форму с углом подъема ω=30…15о .

Хвостовая часть, в зависимости от диаметра фрезы, имеет цилиндрическую или коническую форму с конусом Морзе (d=14…63 мм). У фрез больших диаметров используются хвостовики с крутым конусом 7:24. Концевые фрезы с цилиндрическим хвостовиком в шпинделе станка крепятся с помощью цанговых патронов, а с коническим хвостовиком, на конце которого изготовлена внутренняя резьба, а также штревелем (натяжным болтом), проходящим через полый шпиндель станка.

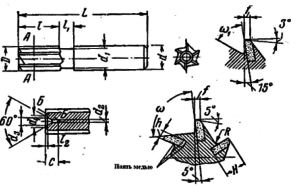

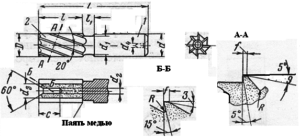

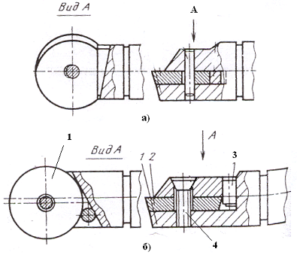

Конструкции концевых фрез, оснащенных твердым сплавом, приведены на рис.. 4.18 и рис. 4.19. Первая фреза имеет впаянные пластины твердого сплава, а вторая состоит из двух частей – хвостовика и припаянной к нему цельной рабочей части из твердого сплава, так называемой коронки.

Широкому применению твердых сплавов в конструкциях фрез способствуют следующие положительные особенности процесса фрезерования:

— форма срезаемой стружки имеет малую толщину и длину;

— прерывистость процесса резания благоприятно влияет на тепловое напряжение режущих элементов фрезы;

— высокая жесткость и виброустойчивость.

Эти положительные особенности создали благоприятные возможности для применения СМП, а большие размеры корпусов фрез позволили размещать на них элементы крепления сменных пластин. Такое конструктивное решение позволяет в большинстве конструкциях фрез широкого применения новых марок режущих материалов. Напайные пластины используют только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин. Ниже приведены для примера некоторые варианты конструкций концевых фрез со сменными многогранными пластинами (СМП).

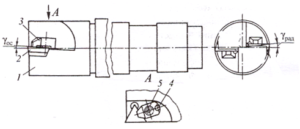

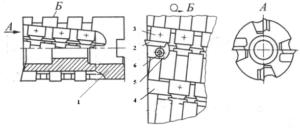

Схема однорядной концевой фрезы с механическим креплением трехгранных твердосплавных пластин представлены на рис. 4.20.

Особенностью данной схемы является то, что пластины СМП установлены в глухом гнезде корпуса 1, а положение прихвата 3 зафиксировано штифтом 4. Крепежный винт 5 расположен под углом к оси штифта, что обеспечивает поджим пластины к боковым поверхностям гнезда. Наличие у пластин задних углом позволяет расположить их в корпусе под углами γос и γрад.

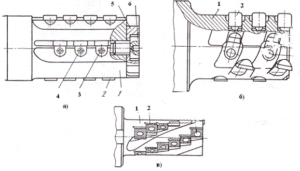

На рис. 4.21 показана насадная торцово-цилиндрическая фреза с механическим креплением пластин СМП.

Рис. 4.21-1. Торцово-цилиндрическая насадная фреза с механическим креплением пластин: 1 – корпус; 2 – режущие пластины; 3 – клинья; 4 – опорные вкладыши; 5 – державка; 6 – винты

В корпусе фрезы 1 по образующей цилиндра выполнены продольные пазы по некоторым углом. Режущие пластины 2, опираясь на опорные вкладыши 4 клиньями 3, с помощью державки 5 и винта 6 крепятся в пазу корпуса фрезы.

Для обработки высоких уступов разработаны концевые фрезы с механическим креплением четырехгранных пластин (рис. 4.21-2, а ). Базой для торцевых пластин служит торец. Пластины, расположенные на цилиндрической части корпуса, устанавливаются с перекрытием и осевые силы на них распределяются с минимальными значениями. Поэтому пластины на цилиндрической части корпуса фрезы легко могут быть расположены по винтовой линии (рис. 4.21-2, б) или с тангенциальным расположением пластин (рис. 4.21-2, в).

Концевые ступенчатые фрезы (рис.4.22 ), работающие с автоматической подачей и снимающие равномерный припуск могут выполняться с твердосплавными пластинами, расположенными рядами (ступенями). Количество режущих пластин на каждой ступени и число ступеней зависит от диаметра и длины фрезы. При расположении двух-трех режущих пластин на одной ступени обеспечивает свободный доступ к ним и достаточное пространство для размещения стружки. Такие фрезы работают со сниженными вибрациями, что позволяет повысить производительность и стойкость инструмента.

Рис. 4.21 . Схемы концевых фрез с перекрытием (а), по винтовой линии (б) и с тангенциальным расположением режущих пластин (в): 1 — кор-пус; 2 – режущие пластины; 3 – винт; 4 – клин; 5 – диск; 6 – стопорный винт

Концевые копировальные фрезы малого диаметра (d = 10…15 мм) могут выполняться с режущими пластинами цилиндрической формы без смещения (рис. 4.23, а) и со смещением относительно оси инструмента (рис. 4.23, б). Такие фрезы используются для обработки поверхностей сложной формы. Схема со смещенной осью обеспечивает более надежное крепление пластин. В процессе обработки силы резания воздействуют на корпус 2 и штырь 3, жестко контактирующих с корпусом по всей его длине и обеспечивающий стабильное закрепление режущей пластины 1. Режущая пластина устанавливается со смещением относительно оси фрезы на винте 4. Пластины контактируют со штифтом и дном паза корпуса.

Простота и надежность конструкции обеспечивает эффективное использование таких фрез при обработке радиусных участков сложноконтурных поверхностей изделий.

Разновидностью концевой фрезы является шпоночная фреза (рис. 4.25). Размер шпоночной фрезы по диаметру определяется шириной нарезаемой шпоночной канавки и колеблется от 3 до 40 мм. Шпоночная фреза имеет два винтовых режущих зуба на цилиндрической части и два торцовых зуба.

Рис. 4.23 . Схема концевой фрезы с режущей пластиной цилиндрической формы: 1 – режущая пластина; 2 – корпус; 3 – штырь; 4 – винт

В момент врезания фрезы на глубину шпоночной канавки (подача вдоль оси фрезы) главными режущими зубьями являются торцовые, а при осуществлении подачи вдоль оси детали – цилиндрические зубья.

Шпоночные фрезы по исполнению в металле могут быть цельные (рис.4.25) или с напайными пластинами.

Особенность условий работы шпоночных фрез заключается в том, что шпоночный паз они обрабатывают за несколько проходов. В конце каждого прохода производится врезание на глубину паза за счет вертикального движения вдоль оси фрезы. Переточка шпоночных фрез производится по задним поверхностям торцовых кромок. При этом диаметр фрезы сохраняется, что необходимо для обеспечения постоянства размера паза.

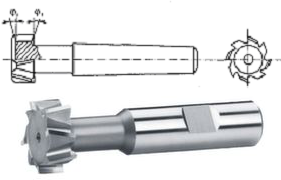

К разновидностям концевых фрез относятся также фрезы для обработки Т-образных пазов (рис. 4.26), которые работают в тяжелых условиях и часто ломаются из-за скапливающейся стружки в обрабатываемом пазу. Для улучшения отвода стружки фрезы делают с равнонаправленными зубьями и с углом поднутрения на торцах, равным φ=1…2о.