Как правило транспортные устройства в ГПС работают в комплексе с накопительными устройствами, которые обеспечивают ритмичность автоматизированного производства. Накопительные системы могут быть: межцеховые, цеховые и локальные.

Рассмотрим устройства некоторых накопителей, наиболее часто применяемых в ГПС. Кассетные магазины предназначены для хранения, главным образом, крупных деталей (гильз, поршней, колец и пр.), перемещаемых на торцах. Особенностью такого магазина (рис. 2.71.) является наличие съемной кассеты 2, что позволяет (для увеличения общей вместимости магазина) складировать кассеты с деталями вне магазина и выдавать из этого запаса детали 1 через магазин. Магазин, работая в режиме выдачи, автоматически выгружает детали 1 из кассеты 2, а в режиме приема — загружает детали с конвейера 3 в кассету 2.

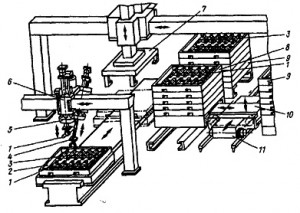

При обработке различных деталей средних размеров типа вал в ГПС для межоперационного накопления применяют накопители в виде поддонов 2, собранных в штабеля 8, 9 (рис. 2.71).

Особенностью накопления заготовок 3 и обработанных деталей 1 в поддонах является возможность тесного складирования, что предопределяет получение наибольшей вместимости по сравнению с вместимостью других конструкций накопителей. Работа ГПС с использованием системы поддонов для накопления, с управлением ЧПУ, происходит в следующей последовательности: в зависимости от вида обработки выбирается требуемый штабель 9 поддонов с заготовками. С помощью выдвижного (подъемного) стола 10 самоходной тележки 11 штабель 9 устанавливают на приемную позицию, которая находится в зоне обслуживания портальным автооператором (штабелеукладчиком) 7. Рука 4 автооператора забирает крайнюю по порядку заготовку 3, а на ее место рука 5 устанавливает обработанную деталь 1. После этого автооператор 6 перемещается к станку для снятия рукой 5 обработанной детали и загрузки станка рукой 4 новой заготовки. Для улучшения использования многоцелевых станков с ЧПУ их оснащают магазинами-накопителями и загрузочными устройствами для возможности их использования в третью смену в режиме «безлюдной» технологии.

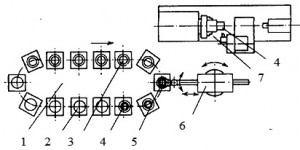

В настоящее время все большее применение находят гибкие производственные модули (ГПМ) с накопителем в виде тактовых столов для обработки деталей типа тел вращения (рис. 2.72).

Тактовый стол 1 (рис. 2.72) перемещает заготовки 3 по команде системы управления в позицию 5, из которой они переносятся на станок 7 транспортно-загрузочным устройством ПР 6. Заготовки 3 и обработанные детали 4 могут устанавливаться непосредственно на тактовом столе на кодированных спутниках 2 для загрузки-выгрузки в любом заданном по программе порядке. Смена заготовки и ее переворот для зажима в патроне осуществляется тем же ПР 6, который переносит заготовку из накопителя 1 в станок 7.

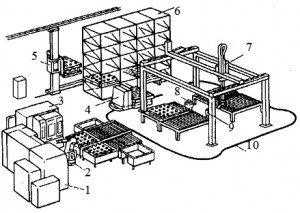

Примеры автоматизированных транспортно-накопительных систем в производстве. На рис. 2.73 показана схема гибкого автоматизированного участка (ГАУ) для изготовления деталей и сборки гидравлических обратных клапанов, включающих механический и сборочный участки. В механический участок входят многоцелевой 3 и токарный 1 станки, ПР 2 с шестью степенями подвижности, оснащенный сменными захватными устройствами для загрузки заготовок и выгрузки готовых деталей. Кроме того, ПР настраивает на размер кулачки в патроне токарного станка и после обработки заготовки с двух сторон (без промежуточного складирования) устанавливает ее на стандартное многоместное транспортное приспособление-спутник.

После обработки на многоцелевом станке детали очищают от стружки и устанавливают на приспособление-спутник. Затем приспособление-спутник с обработанными деталями поступает в многоярусный склад 6. Обслуживание склада осуществляется штабелером 5. Сборка клапана производится портальным ПР 7 на двух позициях 8 и 9. Комплектующие детали устанавливают на приспособление-спутник вместе с деталями, прошедшими механическую обработку. ПР захватывает предварительно ориентированные винты и гайки, завинчивает их, окончательно соединяя два узла клапана, и устанавливает клапан на приспособление-спутник. Между механическим и сборочным участками курсирует тележка 4 с индуктивным управлением, она перемещается по трассе 10.

Всей системой управляют несколько микроЭВМ, связанных с общей ЭВМ цеха.

В ГАУ применяют как конвейерные системы, так и автономно управляемые тележки. При увеличении серийности производства стремятся использовать конвейерные системы, а при уменьшении — автономные тележки.