Автоматизация транспортно-загрузочных операций штучных заготовок является важной задачей автоматизированного производства.

В современных условиях механического, механосборочного цеха машиностроительного завода кроме загрузки и выгрузки решается комплексная задача автоматизации транспортных операций при загрузки:

- материалов;

- заготовок;

- режущего инструмента;

- приспособлений.

Кроме того, транспортные устройства используются при межоперационных перемещениях заготовок между станками.

Такое многообразие транспортных операций создало предпосылки к созданию комплексной транспортной системы, управляемой от единой ЭВМ.

В качестве транспортных средств применяют:

- автоматизированные тележки;

- штабелеры;

- конвейеры;

- кантователи;

- поворотные столы;

- роботы;

- конвейеры для удаления стружки и т.д.

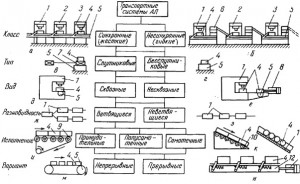

Автоматическая транспортная система (АТС)— совокупность взаимосвязанных самодействующих устройств межоперационного транспортирования заготовок и готовых изделий в автоматически действующей системе станков. Структура АТС представлена на (рис. 2.62).

Загрузочно-разгрузочные устройства АЛ и ГПС должны обладать гибкостью, т.е. быстрой перекладкой на работу с другим видом заготовок.

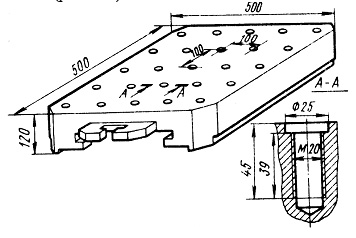

В связи с многообразием форм заготовок для установки заготовок все большее применение находят приспособления-спутники (ПС) (рис. 2.63) с устройством для автоматической их смены (рис. 2.64).

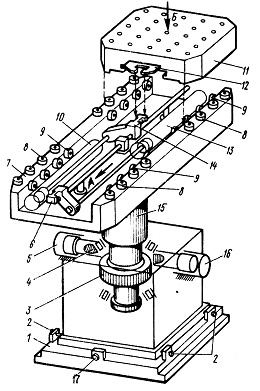

Приспособление-спутник (ПС) 11 (см. рис. 2.64) устанавливают на платформу 7 (вместимостью 2 ПС), на которой смонтированы гидроцилиндры 10 и 13, штоки которых имеют Т-образные захваты 14 и 6. При установке на платформу (перемещение по стрелке Б) ПС своим фигурным вырезом 12 входит в зацепление с захватом 14 штока. На платформе ПС базируется на роликах 9 и центрируется (по боковым сторонам) роликами 8 (исходное положение ПС в позиции ожидания). Перемещение штока гидроцилиндра 10 обусловливает качение (по роликам) ПС.

При выдвижении штока гидроцилиндра 13 захват б перемещается (по направляющей штанге) и катит ПС по роликам 9 и 10 (в направлении стрелки Л) на поворотный стол станка, где ПС автоматически опускается на фиксаторы. В результате захват 6 выйдет из зацепления с ПС и стол станка (с закрепленным на нем ПС) на быстром ходу переместится в зону обработки.

Заготовку закрепляют на ПС во время обработки предыдущей заготовки (когда ПС находится в позиции ожидания) или заранее вне станка.

После того, как заготовка будет обработана, стол станка автоматически (на быстром ходу) передвигается вправо к устройству для смены ПС и останавливается в положении, когда фигурный паз ПС окажется под захватом 6. Гидроцилиндр поворотного стола расфиксирует ПС, после чего ПС войдет в зацепление с захватом 6. Затем масло поступает в штоковую полость гидроцилиндра 13, шток смещается в крайнее правое положение и перемещает ПС с заготовкой на платформу 7, где уже находится ПС с новой заготовкой. Чтобы поменять ПС местами, платформа поворачивается на 180° (на стойке 15) зубчатым колесом 3, сопряженным с рейкой 4, приводимой в движение гидроцилиндрами 5 и 16.

Платформу 7 точно выверяют относительно поворотного стола станка с помощью регулировочных болтов 2 и 17, ввернутых в выступы базовой плиты 7, неподвижно закрепленной на фундаменте.

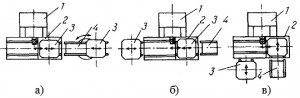

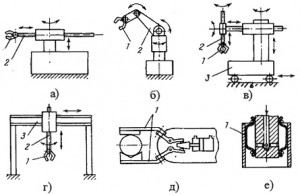

На рис. 2.65 показаны наиболее широко применяемые схемы загрузочных устройств. В поворотном загрузочном устройстве (рис. 2.65, а) для смены столов-спутников 3 стол 2 станка 1 перемещается по одной или двум координатам в позицию смены заготовок, в которой он стыкуется с загрузчиком 4, после чего на свободную платформу загрузчика со станка перемещается спутник с обработанной деталью. Затем загрузчик 4 поворачивается на 180° и с другой его платформы на станок перемещается спутник с новой заготовкой.

Загрузочные устройства с раздельными платформами 4, расположенными с двух противоположных сторон от стола станка (рис. 2.65, б) обычно применяются в достаточно крупных ГПМ с шириной столов-спутников не менее 1000 мм.

Широко распространено загрузочное устройство с платформами 4 расположенными с одной стороны стола и установленными на подвижном или неподвижном основании (рис. 2.65, в). Загрузочные устройства оснащаются механизмами перемещения (гидроцилиндрами, винтовыми или цепными передачами) столов-спутников.

На ГПМ для обработки деталей типа тел вращения в качестве загрузочного устройства используются промышленные роботы, которые одним захватом могут переносить заготовки различного диаметра.

Система автоматической смены столов-спутников ГПМ состоит из двух частей: загрузочного устройства и накопителя столов-спутников.

Транспортные устройства (ТУ) — бывают стационарные и подвижные.

Стационарные — конвейеры, подъемники, которые установлены неподвижно на полу.

Подвижные — тележки (электрокары, самоходные тележки, работающие по автоматическому циклу, робокары и т.д.). По способу транспортирования ТУ делятся на непрерывного и прерывистого действия.

Непрерывные ТУ выполняются ленточными, цепными и роликовыми, вибрационные, лотковые самотечные. Такие ТУ применяют для легких заготовок.

Прерывистые ТУ (шаговые) бывают 2-х типов: с убирающимися упорами (собачками) и с поворачивающимися захватными устройствами.

В ГПС при большой серийности используют конвейерные ТУ, а при малой серийности — автоматические тележки (рис. 2.66): рельсовые — для деталей больших размеров и безрельсовые, управляемые от ЭВМ перемещающиеся по заданному маршруту (по магнито — электропроводу и т. д.).

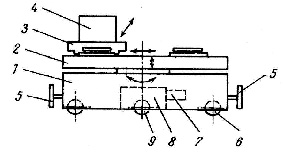

Тележка состоит из основания 1 с ромбовидным размещением колес 6, 9, что повышает маневренность тележки и упрощает устройство разворота. С торцов основания смонтированы подвижные бамперы 5 для автоматического торможения и остановки в случае возникновения препятствия. В основании расположены приводы на колеса 9, состоящие из редукторов 8, электродвигателей 7 с питанием от аккумуляторных батарей. На основании монтируется грузовая платформа 2 для транспортирования и загрузки-выгрузки столов-спутников 3 с заготовками 4.

Трассу следования автоматических тележек выбирают, исходя из условий производства. Одни тележки способны обслуживать оборудование только в пределах заранее проложенной трассы, а другие могут съезжать с пути, чтобы объехать препятствие или изменить технологический маршрут.

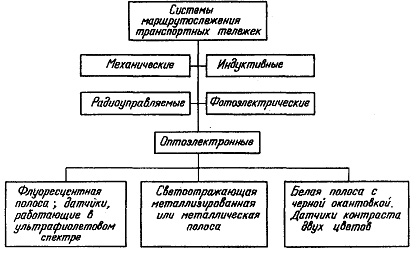

Системы маршрутослежения транспортных тележек, используемых в промышленности, представлены на рис. 2.67.

Каждая система имеет свои преимущества и недостатки. Механическая система надежна и имеет простое устройство (рельсы, швеллер), но при этом трудно изменить конфигурацию трассы. Индуктивная система имеет достаточную надежность для работы как внутри, так и вне помещения. Траектория тележки задается кабелями, проложенными в полу цеха в канавке глубиной 20 мм и шириной 8 мм, которая затем заливается эпоксидной смолой. Кабель образует замкнутый контур, по которому пропускается ток частотой 5…32 кГц. При этом создаваемое магнитное поле взаимодействует с двумя приемными катушками индуктивности, смонтированных на тележке.

По рассогласованию напряженности поля в катушках вырабатывается сигнал, определяющий траекторию движения тележки. Основным недостатком индуктивной системы является чувствительность к электромагнитным помехам.

Радиоуправляемая тележка обладает более высокой оперативностью, но возможны помехи и ограничения на использование разных частотных диапазонов.

Фотоэлектрическая и оптоэлектронная система маршрутослежения позволяет обеспечить большую точность позиционирования, но надежность во многом зависит от качества трассы: границы белой полосы и черного фона должны быть четкими, а поверхность матовой. Оптические излучатели (лампы, лазерные маяки), а также приемники (фотодатчики и фотосопротивления), используемые в оптических датчиках, предъявляют высокие требования к чистоте оптики и среды, через которую передаются световые лучи. Все эти требования трудно соблюсти в условиях производства.

Наибольшее распространение получила индуктивная система маршрутослежения по электромагнитному кабелю.

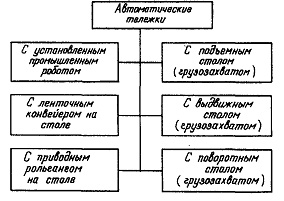

Тележки могут быть использованы с различным исполнением грузовых платформ.

На рис. 2.68. приведена классификация тележек с различным использованием грузовых платформ, которые совершают различные движения для обеспечения грузозахвата.

Трассу следования автоматических тележек выбирают, исходя из условий производства. Одни тележки способны обслуживать оборудование только в пределах заранее проложенной трассы, а другие могут съезжать с пути, чтобы объехать препятствие или изменить технологический маршрут.

Всем требованиям ГПМ отвечает промышленный робот (ПР), выполняющий функции ТУ.

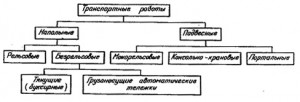

Промышленный робот — автоматическая, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней свободы (подвижности), и перепрограммируемого устройства управления для выполнения технологических и вспомогательных операций. В зависимости от выполняемых функций транспортные ПР подразделяются (рис. 2.69) и имеют типовые конструкции (рис. 2.70).