При изготовлении фрез для обработки металлов применяется широкая номенклатура инструментальных материалов, которые подразделяются на следующие основные классы: быстрорежущие стали, твердые сплавы, минералокерамика, сверхтвердые материалы (алмазы и композиты). Свойства перечисленных инструментальных материалов по двум важнейшим показателям (теплостойкости, пределу стойкости) сведены в табл. 3.1. В табл. 3.2 приведены сведения о свойствах наиболее распространенных марок быстрорежущих сталей (БС), применяемых для изготовления фрез.

| Инструментальный материал | Теплостойкость, оС | Предел прочности при изгибе σи, МПа |

| Быстрорежущие стали | 600…650 | 2050…3400 |

| Твердые сплавы | 800…900 | 900…2000 |

| Минералокерамика | 1100…1200 | 325…700 |

| Алмазы | 700…800 | 210…400 |

| Композиты | 1300…1500 | 400…1500 |

| Группа (стандарт ИСО 4957-80) | Марка (ГОСТ 19265-73) | σи, МПа |

HRС | Теплостойкость, оС, при твердости 59 HRC |

| Базовая | Р6М5 | 3000…4000 | 63…66 | 650 |

| Р18 | 2600…3200 | 62…65 | 620 | |

| С увеличенным содержанием кремния | Р6М5Ф3 | 2000…3200 | 64…66 | 630 |

| Содержащая кобальт | Р6М5К5 | 2400…3000 | 64…66 | 630 |

| Р9М4К8 | 2000…2700 | 64…67 | 630 |

Базовая группа БС предназначена для обработки конструкционных сталей с твердостью до 280 НВ. Сталь Р6М5Ф3 применяется с целью повышения стойкости инструмента. Применение стали Р6М5К5 обеспечивает рост скорости резания (по сравнению с базовой группой) на 20%, или увеличивает количество периодов стойкости инструмента в 1,5…3 раза. Сталь Р9М4К8 обладает повышенной износостойкостью по сравнению со сталью Р6М5К5.

Основными изготовителями российских марок твердого сплава (ТС) являются: ОАО «Кировградский завод твердых сплавов» (КЗТС), ГУП «Всероссийский научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов» (ВНИИТС) и ОАО « Московский комбинат твердых сплавов» (Сандвик-МКТС). Российские марки ТС группы Р без покрытия приведены в табл. 3.3. В табл. 3.4 приведены российские марки ТС с покрытиями предназначенные для выполнения фрезерных работ.

| Основная группа применения | КЗТС | ВНИИТС | Сандвик- МКТС |

| Р01 | Т30К4 | ВТ 100 | МР 1 |

| Р10 | Т15К6 | ВТ 110 | МР 1 |

| Р20 | Т14К8 | ВТ 120 | МР 2 |

| Р25 | ТТ20К9 | ВТ 120 | МР 3 |

| Р30 | Т5К10, ТТ10К8-Б | ВТ 130, ВТ 141 | МР 3 |

| Р40 | ТТ7К12 | ВТ 142 | МР 4 |

| Основная группа применения | КЗТС | ВНИИТС | Сандвик- МКТС |

| Р01 | — | — | — |

| Р10 | — | НС Р20 | — |

| Р15 | ВМ 2226 | НС Р20 | СМ 25 |

| Р20 | ВМ 2226 | НС Р20 | СМ 25 |

| Р25 | ВМ 2226 | НС Р30 | СМ 25 |

| Р30 | ВМ 1416 | НС Р30 | СМ 25 |

| Р40 | ВМ 1416 | НСР 30С | СМ 45 |

| Р50 | — | — | СМ45 |

Рекомендации по применению марки ТС являются ориентировочными и применительно к конкретным операциям требуют уточнения. Наиболее общими рекомендациями применения ТС являются следующие: группы РО1 предназначены для различного вида точения; ТС группы 25 обладают повышенным сопротивлением циклическим, динамическим и тепловым нагрузкам при фрезеровании; группа Р30 предназначена для черновой обработки стальных деталей; группа Р40 предназначена для нагруженной черновой обработки по загрязненной литейной корке, сварным швам при больших неравномерных припусках и т.п. В табл. 3.5 – 3.10 сведены параметры напайных ТС, используемых для различных типов фрез.

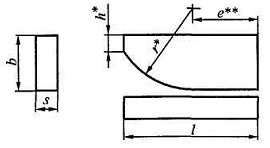

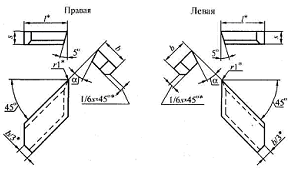

|

||||

| Обозначение | l | b | s | α,о |

| ГОСТ | ||||

| Тип 15, левая | ||||

| 15040 | 16 | 10 | 4,0 | 15 |

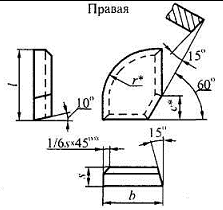

| Тип 15, правая | ||||

| 15030 | 16 | 10 | 4,0 | 15 |

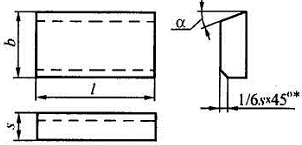

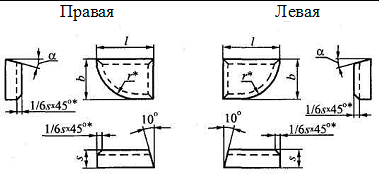

|

|||||

| Обозначение | l | b | s | r | α,о |

| ГОСТ | |||||

| Тип 20, левая | |||||

| 20100 | 25 | 20 | 4,0 | 20,0 | 15 |

| Тип 20, правая | |||||

| 20050 | 15 | 12 | 3,0 | 12,5 | 15 |

| 20090 | 25 | 20 | 4,0 | 20,0 | |

|

*Размеры для пресс-форм |

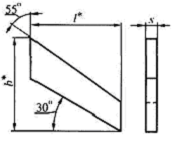

|||||

| Обозначение | l | b | s | r | с |

| ГОСТ | |||||

| Тип 49 | |||||

| 49010 | 15 | 12 | 3,0 | 12,5 | 3 |

| 49070 | 20 | 16 | 3,5 | 16,0 | 8 |

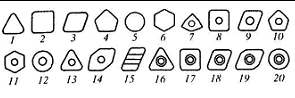

Сменные ТС режущие пластины с износостойкими покрытиями обеспечивают повышение скорости резания на 20…40%. Они подразделяются на сменные многогранные пластины неперетачиваемые (СМП) и сменные многогранные перетачиваемые пластины (СПП). Наиболее распространенные формы СМП и области их применения приведены в табл. 3.11.

Керамика предназначена для обработки ковких чугунов и отожженных конструкционных и инструментальных сталей. Основные марки керамики и области их применения приведены в табл. 3.12.

| Марка | Состав | Область применения |

| ВО-100 | Al2O3+оксиды | Высокоскоростное чистовое точение чугуна и стали в состоянии поставки без СОТС |

| ВОК-200 | Al2O3+TiC | Чистовая и получистовая обработка углеродистых и легированных сталей, серых ковких чугунов, графита без СОТС или при обильном охлаждении. |

| ВОКС-300 | Слоистый керамический материал на твердой подложке | Чистовая и получистовая токарная обработка углеродистых, легированных, закаленных сталей и различных чугунов, в том числе и при неравномерных припусках и ударов от абразивных включений. |

| ТВИН-200 | Si3N4+оксиды | Черновое, получистовое и чистовое точение и фрезерование чугунов; обработка сплавов на основе кобальта и никеля. |

| ТВИН-400 | Al2O3+SiCw | Обработка никелевых сплавов, закаленных высоколегированных и быстрорежущих сталей и чугунов твердостью более 250 НВ. |

| ОНТ-20 | Al2O3+TiN | Обработка закаленной стали, отбеленных чугунов, цветных металлов на основе меди, сплавов на основе никеля. |

| У с л о в н о е о б о з н а ч е н и е: — нитевидные монокристаллы карбита кремния. | ||

В табл. 3.13. приведены рекомендуемые режимы резания при обработке стали и чугуна режущим инструментом из керамике при торцовом фрезеровании.

| Обрабатываемый материал |

Режимы резания | ||

| V, м/мин | So , мм/об | t, мм | |

| Сталь: 150…250 НВ | 300…700 | 0,02…0,2 | 0,2…2,0 |

| 25…40 HRC | 200…500 | 0,02…0,15 | 0,2…2,0 |

| 40… 50 HRC | 100…300 | 0,02…0,15 | 0,2…1,5 |

| 50…60 HRC | 60…120 | 0,01…0,1 | 0,1…1,0 |

| 60…70 HRC | — | — | — |

| Чугун: 120…240 НВ | 300…600 | 0,02…0,25 | 0,2…3,0 |

| 240…400 НВ | 150…300 | 0,02…0,2 | 0,2…3,0 |

| 400…600 НВ | 50…100 | 0,01…0,1 | 0,2…1,5 |

Поликристаллические СТМ используются в качестве лезвийного инструмента, которые подразделяются на поликристаллы алмаза (ПКА) и поликристаллы нитрида бора (ПКНБ). Фрагменты СТМ запаиваются в вершину корпуса стандартных ТС. Основные марки СТМ на основе ПКНБ представлены в табл. 3.14, а режимы резания с использованием ПКНБ – в табл. 3.15.

| Марка | Состав | Размер зерна, мкм | Область применения |

| Композит 01 | 98% сВN | — | Чистовая обработка закаленных сталей и чугунов |

| Петбор (композит 03) |

сВN+ керамическая связка | 5…7 | Обработка (непрерывная и прерывистая) закаленных сталей, отбеленных и серых чугунов, высокотвердых наплавленных материалов |

| КП3 | сВN+ керамическая связка | среднее | Обработка с ударами закаленных сталей, отбеленных и серых чугунов, высокотвердых наплавленных материалов |

| СКИМ-ПК | сВN | — | Токарная и фрезерная обработка закаленных сталей; обработка серого, высокопрочного и ковкого чугуна, силумина, стеклопластика |

| Киборит | 84% сВN+AlN | 2…4 | Непрерывное и прерывистое резание труднообрабатываемых термообработанных сталей и сплавов, чугунов, высокотвердых наплавленных материалов |

| Композит 10 | 40…60% сВN+wВN | 0,04…0,06 (wBN) |

Непрерывное и прерывистое резание труднообрабатываемых термообработанных сталей и сплавов, чугунов, высокотвердых наплавленных материалов |

| О б о з н а ч е н и я: сBN – кубический нитрид бора; wBN — вюрцтитный нитрид бора; — AlN – нитрид алюминия. | |||

| Обрабатываемый материал |

Режимы резания | ||

| V, м/мин | So , мм/об | t, мм | |

| Сталь: 40… 50 HRC | 200…400 | 0,02…0,2 | 0,2…2,0 |

| 50…60 HRC | 120…200 | 0,01…0,15 | 0,2…1,5 |

| 60…70 HRC | 80…140 | 0,01…0,1 | 0,1…1,0 |

| Чугун: 120…240 НВ | 800…3000 | 0,02…0,25 | 0,2…4,0 |

| 240…400 НВ | 400…1000 | 0,02…0,2 | 0,2…3,0 |

| 400…600 НВ | 200…500 | 0,01…0,15 | 0,1…2,0 |