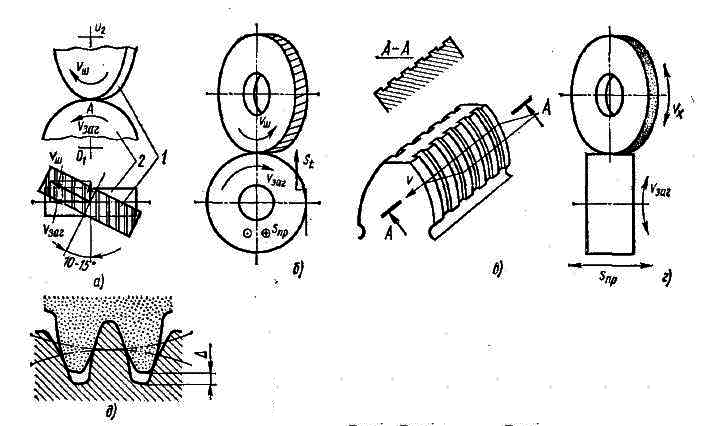

Рис. 4.68. Схемы отделочной обработки зубьев зубчатых колес.

В процессе нарезания зубчатых колес на поверхностях зубьев возникают погрешности профиля, появляется неточность шага зубьев и др. Для уменьшения или ликвидации погрешностей зубья дополнительно обрабатывают. Отделочную обработку для зубьев незакаленных колес называют шевингованием. Предварительно нарезанное прямозубое или косозубое колесо 2 плотно зацепляется с инструментом 1 (рис. 4.68,а). Скрещивание их осей обязательно. При таком характере зацепления в точке А можно разложить скорость vш на составляющие. Составляющая v направлена вдоль зубьев и является скоростью резания, возникающей в результате скольжения профилей. Обработка состоит в срезании (соскабливании) с поверхности зубьев очень тонких волосообразных стружек, благодаря чему погрешности исправляются, зубчатые колеса становятся более точными, значительно сокращается шум при их работе. Отделку проводят специальным металлическим инструментом — шевером (рис. 4.68,б). Угол скрещивания осей чаще всего составляет 10—15°. При шевинговании инструмент и заготовка воспроизводят зацепление винтовой пары. Кроме этого, зубчатое колесо перемещается возвратно-поступательно (sпp) и после каждого двойного хода подается в радиальном направлении (st). Направления вращения шевера (vш) и, следовательно, заготовки (vзаг) периодически изменяются. Шевер режет боковыми сторонами зубьев, которые имеют специальные канавки (рис. 4.68,в) и, следовательно, представляют собой режущее зубчатое колесо.

На закаленных зубчатых колесах погрешности боковых поверхностей зубьев удаляют хонингованием (если припуск на обработку не превышает 0,01—0,03 мм на толщину зуба). Процесс хонингования заключается в совместной обкатке заготовки и абразивного инструмента, имеющего форму зубчатого колеса. Оси заготовки и инструмента скрещиваются под углом 15—18°. При вращении зубчатой пары (рис. 4.68,г) возникает составляющая скорости скольжения. Абразивные зерна хона обрабатывают боковые стороны зубьев заготовки (рис. 4.68,д). Скорости vx и vзаг вращения пары, находящейся в зацеплении при хонингованин, во много раз больше, чем скорости вращения при шевинговании.

Хонингуемые прямозубые или косозубые цилиндрические колеса вращаются в плотном зацеплении с хоном. Зубчатое колесо кроме вращения совершает возвратно-поступательное движение вдоль оси (sпp). Направление вращения пары изменяется при каждом двойном ходе.

При изготовлении хонов в качестве абразива используют карбид кремния или электрокорунд. Число зубьев как хона, так и шевера не должно быть кратным числу зубьев обрабатываемого колеса. Вершина зуба колеса постоянно контактирует с впадиной зуба хона. Благодаря этому уменьшается скорость изнашивания хона, а вследствие постоянного внедрения головки зуба колеса во впадину хона происходит автоматическое восстановление его зубьев. Необходима лишь периодическая правка хона по его наружной поверхности, чтобы поддерживать требуемый зазор Δ (рис. 4.68,д).

Значительные погрешности зубчатых колес, возникшие после термической обработки, исправляют методом зубошлифования. Этот метод отделки обеспечивает получение высокой точности с малой шероховатостью поверхности зубьев и может быть использован при обработке цилиндрических и конических зубчатых колес.

Шлифование зубьев цилиндрических колес возможно копированием и обкаткой. Метод копирования по своей сущности соответствует зубонарезанию дисковой модульной фрезой. Эвольвентный профиль зуба воспроизводится абразивными кругами, имеющими профиль впадин обрабатываемого колеса.

Шлифование зубьев методом обкатки основано на принципе зацепления обрабатываемого колеса с зубчатой рейкой. При этом элементы воображаемой зубчатой рейки образованы абразивными инструментами. Так, рейку могут представить два абразивных круга, шлифующие торцы которых расположены вдоль сторон зубьев рейки. Элемент рейки может быть образован и одним абразивным кругом, заправленным по форме ее зуба. Для выполнения процесса шлифования методом обкатки осуществляют не только все движения указанной пары, находящейся в зацеплении, но и движения, необходимые для процесса резания. После обработки двух боковых поверхностей зубьев колесо поворачивается на величину углового шага (1/z). Движения резания и деления обеспечивает специальное устройство зубошлифовальных станков.

Результаты, получаемые при обработке зубчатых колес зубошлифованием, могут быть улучшены зубопритиркой. С ее помощью можно получать поверхности высокого качества, увеличивать плавность хода и долговечность работы зубчатой пары. Такой метод отделки применяют для закаленных зубчатых колес. Притиры выполняют в виде зубчатых колес. В зацеплении в результате давления между зубьями притира и обрабатываемого колеса мелкозернистый абразив в смеси с маслом внедряется в более мягкую поверхность притира. Благодаря скольжению, возникающему между зубьями при вращении пары, зерна абразива снимают мельчайшие стружки с обрабатываемого колеса. При зубопритирке происходит искусственный износ материала колеса в соответствии с профилем зуба притира. В ходе обработки притир и колесо, находящиеся в зацеплении, совершают возвратно-поступательное движение. Кроме того, притир совершает возвратно-поступательное перемещение вдоль своей оси, что обеспечивает равномерность обработки по всей ширине зуба. Наибольшее распространение получили схемы обработки тремя притирами. Такой метод увеличивает производительность обработки. Зубопритирка может обеспечить более высокое качество обработки, чем зубошлифование, лишь в случае точного изготовления зубчатого колеса. Максимальный припуск, удаляемый притиркой, не должен превышать 0,05 мм.