Координатно-расточные станки (КРС) предназначены для окончательной обработки отверстий и плоскостей, требования к геометрии и взаимному расположению которых находятся на высоком уровне требований по точности, предъявляемой к деталям общего машиностроения. Характер технологических операций подобен ГРС. Кроме того, на этих станках во многих случаях проводятся разметка и измерения деталей, обрабатываемых на других станках более низкой точности. В качестве основного параметра КРС принимается ширина рабочей поверхности стола.

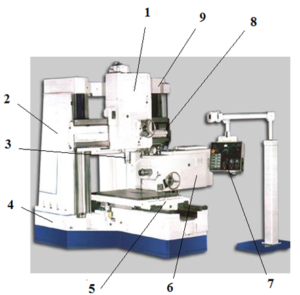

Компоновка портального координатно-расточного станка: 1 – вертикальная шпиндельная головка; 2 – боковые стойки станка; 3 — выдвижная пиноль шпинделя; 4 – основание; 5 – стол продольного перемещения; 6 – горизонтальная шпиндельная головка; 7 – пульт управления; 8 — траверса, по которой перемещается шпиндельная головка в поперечном направлении; 9 – поперечина, связывающая между собой боковые стойки.

Одностоечные компоновки КРС охватывают диапазон станков по ширине стола от 400 мм до 630 мм включительно, а для больших размеров ширины стола (от 400 мм до 2000 мм) станки носят название портальных. Одна из возможных компоновок станков портального типа показана на рисунке.

Станины, стойки и другие элементы несущей системы КРС изготавливаются из высококачественного чугуна с естественным или искусственным старением и проектируются таким образом, чтобы подвижные рабочие органы никогда не располагались бы на базовых деталях консольно, а деформации под действием нагрузок и тепла были бы по возможности симметричными относительно оси симметрии станка. Основным типом направляющих являются направляющие скольжения, в которых чугунные направляющие базовых деталей с непрямолинейным профилем взаимодействуют с антифрикционными пластмассовыми накладками на направляющих с прямолинейным профилем подвижных рабочих органов.

Шпиндельные узлы, чаще всего пинольного типа, монтируются на суперпрецизионных подшипниках. Концы шпинделей с конусом Морзе используют только в станках небольших размеров. В шпиндельный узел станков с конусностью 7:24 встраивают механизм ручного или автоматического зажима инструмента, а при автоматической смене и устройства для очистки конуса и хвостовика инструмента от загрязнения.

Привод главного движения осуществляется от асинхронного двигателя через коробку скоростей для малых станков с ручным управлением или от регулируемого электропривода с использованием двух- трехступенчатого перебора.

Привод подачи шпинделя в станках с ручным управлением получает движение от главного привода, имеет небольшую коробку подач и механизм включения тонкой ручной подачи от отдельного маховика. В некоторых ручных станках и во всех станках с ЧПУ привод подачи шпинделя выполняется независимым.

Перемещение стола и шпиндельной головки по траверсе на станках с ручным управлением осуществляется вручную в заданную координату с использованием оптических устройств с точностью отсчета координаты 0,001 мм. В станках с автоматическим управлением используют привода подач с измерительной системой, обеспечивающей дискретность отсчета координат от 0,001 и даже 0,0001 мм и оснащенных блоками управления коррекцию результатов точности и повторяемости позиционирования.