Конические зубчатые колеса можно нарезать методом копирования на универсально-фрезерных и поперечно-строгальных станках. Однако точность конических колес, нарезанных на этих станках настолько низка, что ими пользуются лишь в крайних случаях, при отсутствии специальных зуборезных станков, работающих методом обката. Низка также и производительность указанных станков при использовании их для зубонарезания.

При методе копирования используют один или два резца, которые работают по копиру, а в станках тяжелого типа нарезают крупные конические колеса диаметром до 5000 мм и модулем до 40 мм.

Метод обката основан на воспроизведении в пространстве боковых поверхностей зубьев (воображаемого) плоского колеса с помощью режущих кромок фрез или резцов. Контуры прямолинейных режущих кромок представляют собой как бы два зуба воображаемого плоского колеса, с которым находится в зацеплении нарезаемое коническое колесо. Режущим кромкам сообщается движение резания – вращательное или поступательное. Поступательное движение резания используется в зубострогальных станках, в которых вследствие возвратно-поступательного движения резцов обеспечивается получение боковых поверхностей зубьев конического колеса.

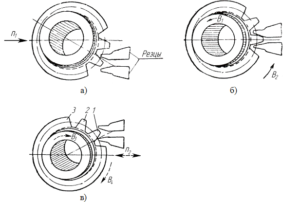

Последовательное положение резцов относительно зубьев при обкатке изображено на рис. 4.63. Для нарезания зубьев на полную высоту заготовка должна войти на глубину предварительно прорезанной впадины (рис. 4.63,а). Затем включается движение обкатки: вращение (по направлению П1) заготовки В1 и вращение резцов (люльки) В2. Производится обкатка одного зуба (рис. 4.63,б); в конце обкатки (рис. 4.63, в) включается движение отвода П2 заготовки от резцов и производится поворот заготовки В3 и люльки – В4 в исходное положение. При этом заготовка должна дополнительно повернуться на очередной обрабатываемый зуб. Порядок обработки зубьев: 1–2–3–4 и т. д.

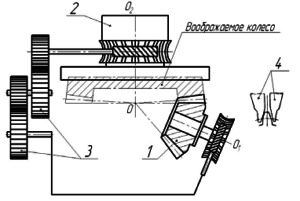

На рис. 4.64 изображена схема нарезания конического колеса по методу обкатки. Вокруг оси ОО2 люлька 2 поворачивается попеременно то в одну, то в другую стороны, а вокруг оси ОО1, также в обе стороны, вращается нарезаемое коническое колесо 1.

На люльке подразумевается посажено плоское (воображаемое) колесо для объяснения зацепления, а его роль выполняют два резца 4 с такими же профилями, как и зубья плоского колеса. Резцы устанавливаются в резцедержателе и поворачиваются вместе с люлькой вокруг оси ОО2, так, как вращалось бы плоское колесо, и одновременно резцы перемещаются по торцу люльки от наружного диаметра к центру и обратно. Два резца образуют профиль впадины двух зубьев плоского колеса. При поступательном движении они прорезают зубья конического колеса, а одновременное вращение их вокруг оси люльки обеспечивают обкатку зубьев. Таким образом, резцы с прямолинейными профилями формируют эвольвентный профиль нарезаемых зубьев.

Процесс резания происходит при движении резцов к вершине конуса заготовки колеса; обратный ход резцов является нерабочим; резцы в это время отведены от заготовки, чтобы не задевать обработанные поверхности зубьев. Нагрузка на резцы во время работы распределяется неодинаково, так как один из резцов на каждом зубе врезается в заготовку и изнашивается быстрее другого. Для устранения этого недостатка окончательное нарезание зубьев производится после предварительного чернового прорезания впадин, во время которого с боковых поверхностей зубьев снимается стружка наибольшего сечения.