По конструкции МРС с ЧПУ существенно отличаются от универсальных МРС наличием, как специфических узлов, так и принципом их построения, суть которого состоит в отсутствии «жестких» кинематических связей между узлами станка, обеспечивающих кинематику формообразования. В этом разделе рассмотрены особенности привода главного движения (ПГД) МРС с ЧПУ.

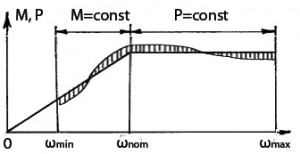

В приводах главного движения МРС с ЧПУ преимущественно применяют регулируемые приводы с двигателем постоянного тока и тиристорным преобразователем напряжений. Необходимая мощность привода главного движения станка изменяется в функции частоты вращения шпинделя. При этом номинальная мощность не используется при высоких и низких частотах вращения. Как видно из рис. 2.20, полезная мощность привода, полученная путем исследования, примерно до 1/3 или даже 1/2 диапазона регулирования возрастает пропорционально частоте вращения и регулирования в этой части диапазона необходимо производить с постоянным моментом. Далее мощность привода достигает своего максимума и после этого незначительно снижается при наибольшей частоте вращения. На этом участке привод можно регулировать с постоянной максимально допустимой мощностью. Таким образом, привод главного движения станка нуждается в двузонном регулировании, которое обеспечивают разными способами. Регулирование с постоянной максимально допустимой мощностью осуществляется путем изменения тока возбуждения при неизменном напряжении на якоре. При этом частота вращения изменяется вверх от номинальной в небольшом диапазоне, который определяется коммутационными возможностями двигателей постоянного тока. Для двигателей постоянного тока серии 2П этот диапазон Др = const= 1:4. В том случае, когда по технологическим требованиям диапазон Др необходимо увеличить, вводят дополнительную коробку скоростей. Для регулирования с постоянно максимально допустимым моментом необходимо изменять напряжение на якоре при неизменном возбуждении, так же как это делают в регулируемом приводе. Частота вращения при этом регулируется вниз от номинала, и диапазон регулирования может быть достаточно большим. Обычно по технологическим требованиям необходимо иметь Дм = const = 1:20. Однако в МС этот диапазон может быть увеличен. Это связано с необходимостью точного позиционирования шпинделя станка при смене инструмента. Привод (вращения) шпинделя в этом случае переключается на малую «ползучую» скорость, при которой обеспечивается высокая точность остановки шпинделя по углу.

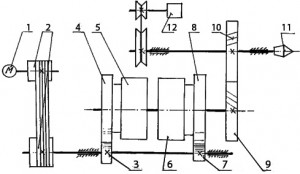

На рис. 2.21 показан один из возможных вариантов конструктивного решения привода главного движения МРС с ЧПУ, сочетающий в себе преимущество регулируемого привода постоянного тока с тиристорным преобразователем и традиционной переборной группы универсальных МРС. Назначение переборной группы сводится к смещению диапазона бесступенчатого регулирования привода главного движения в сторону увеличения в кратное число раз (в 2, 4 или более) за счет подбора передаточного отношения зубчатых колес. Таким образом, получаются как бы два совмещенных диапазона регулирования: первый диапазон М1 (включена муфта 5), второй диапазон Ml (включена муфта 6) .

В кинематической схеме привода главного движения предусмотрен фотоэлектрический датчик 12, главное назначение которого сводится к контролю частоты вращения шпинделя станка при нарезании резьбы.

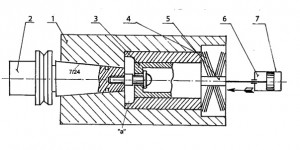

Автоматическая смена режущего инструмента в станках с ЧПУ наложила свой отпечаток на конструкцию шпинделя станка. В отличие от универсальных станков, шпиндель, показанный на рис 2.3, имеет крутой (несамотормозящий) конус 7/24 и механизм зажима инструмента. Масло по трубопроводу 7 поступает в гидроцилиндр 6. Поршень 5 перемещается по стрелке влево, тем самым лепестки плунжерного захвата 3 размещаются в выточке «а». При помощи механизма автоматической смены инструмента оправка 2 входит в конусное отверстие до конца. При снятии давления в гидроцилиндре пластинчатые пружины 4 разжимаются и толкают шток 5 вправо, лепестки плунжерного захвата западают в паз хвостовика (как показано на рис. 2.22) и втягивают оправку в отверстие шпинделя.

Дальнейшее развитие механизма главного движения осуществляется в направлении расширения технологических возможностей МРС с ЧПУ. На одном станке необходимо получить готовое изделие независимо от того, какие технологические операции выполняются: сверление (эксцентричное), фрезерование пазов и криволинейных поверхностей, торцов и других операций. Здесь необходимо кроме конструктивных решений по шпиндельному узлу одновременно вести разработку и различного типа инструментальных головок для выполнения выше указанных операций.

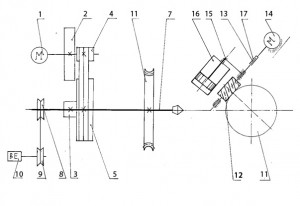

На рис. 2.23 показан один из вариантов решения подобной задачи. Главное движение в данном случае осуществляется по следующей кинематической цепи: от электродвигателя 1 через ременные передачи 2, 3 или 4, 5 вращение передается шпинделю 7. При выполнении, например, фрезерных операций необходимо иметь медленное вращение шпинделя и большим моментом. Это осуществляется следующим образом. Двигатель 1 отключается, включается двигатель 14, который через червячную передачу 12 и 11 вращает шпиндель 7, но перед этим при помощи гидроцилиндра 16 вводится в зацепление с червячным колесом 11 червяк 12. По мере того как необходимость в медленном вращении шпинделя отпадает, червяк 12 выводится из зацепления с червячным колесом.