Шпиндельные узлы являются наиболее ответственными механизмами станков. От совершенства конструкции, а также от качества изготовления и сборки шпиндельного узла во многом зависит точность обработки.

В последние годы в практике станкостроения наметилась тенденция к созданию жестких конструкций шпинделей относительно небольшой длины. Повышение жесткости шпинделей достигается за счет увеличения диаметра или площади поперечного сечения, применения дополнительных опор, повышения жесткости опор качения за счет создания предварительного натяга и т.д.

Для приводов вращения скоростных и точных станков шпиндели выполняют разгруженными от действия изгибающего момента шкивы приводных ремней или шестерен.

Весьма важным является выбор типа последней передачи на шпиндель.

Межопорное расстояние для шпинделей станков нормальной точности принимают равным 4…5 диаметрам шпинделя в передней опоре.

Жесткость j шпинделей легких и средних станков нормальной точности, условно рассматриваемых в виде балки на шарнирных опорах с силой по середине, должна быть не менее 50 н/мкм. Для станков повышенной точности принимают j ³ 50 н/мкм.

Приводные шестерни шпинделей должны выполняться по 6…7 степени точности, иметь плотные посадки и располагаться непосредственно у опор.

Требования, предъявляемые к шпиндельным узлам

Основными критериями работоспособности шпиндельных узлов являются: геометрическая точность, жесткость, быстроходность, долговечность, динамические характеристики.

Точность вращения шпинделя оценивается величиной радиального или торцевого биения его базовых поверхностей. Величина этого биения зависит от класса точности станка и регламентируется соответствующим ГОСТ. Так, например, для токарных станков нормальной точности допуск радиального и торцевого биения составляет 5…8 мкм.

Жесткость шпиндельного узла определяется упругими перемещениями переднего конца шпинделя под действием сил резания и также регламентируется ГОСТ. Нормативное значение жесткости для станков классов Н и П составляет (50…70) н/мкм. Максимальное значение жесткости шпиндельного узла в основном определяется податливостью его опор.

Быстроходность шпинделей оценивается произведением диаметра шпинделя d в передней опоре на частоту вращения n. Для шпиндельных узлов на подшипниках качения показатель быстроходности d´n составляет (2,5…3) 106 мм.об/мин.

Долговечность шпиндельных узлов оценивается ресурсом работы в часах без потери первоначальной геометрической точности.

Динамические характеристики шпинделей оцениваются амплитудами вибраций на потенциально-неустойчивых формах колебаний. Устойчивость динамической системы шпиндельного узла тем выше, чем выше первая собственная частота колебаний. Частоты собственных колебаний шпинделей изменяются в широких пределах (100…600)Гц и приводят к возбуждению автоколебаний при резании. Поэтому для обеспечения устойчивого резания приходится умышленно снижать режимы и производительность резания.

Выбор материала шпинделей

Шпиндели станков нормальной точности изготавливают из конструкционных сталей марок 45, 40X с поверхностной закалкой наружных и внутренних посадочных поверхностей до твердости НRсэ=48…52. Шпиндели прецизионных станков, имеющие более сложную форму и работающие в условиях жидкостного трения, изготавливаются из хромоникелевых, цементируемых сталей марок 18ХГТ, 12ХН3А, 20Х с закалкой до твердости НRсэ=56…60.

Для шпинделей станков сложной формы с затрудненным индукционным нагревом используют легированные стали марок 40ХН, 40ХГР, 50Х, ШХ15, ХВГ с объемной закалкой до твердости НRсэ=56…60.

Конструкция шпиндельного узла

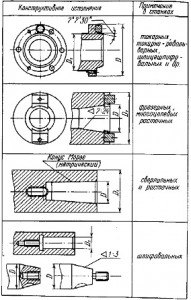

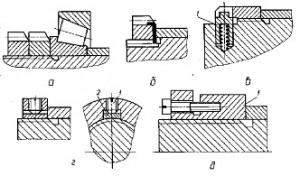

Конструкция шпиндельного узла во многом зависит от типа станка, класса его точности и способа крепления инструмента или заготовки. Для возможности закрепления в шпинделе инструмента или заготовки формы передних концов шпинделей всех типов универсальных сверлильных, расточных и фрезерных станков, в том числе станков с ЧПУ с коническими посадочными поверхностями стандартизированы по ГОСТ 24644-81. Формы и размеры передних концов шпинделей токарных и шлифовальных станков установлены по ГОСТ 12593-72 и ГОСТ 2324-77. Конструктивное исполнение передних концов шпинделей показано на рис. 2.39.

Конструкции шпиндельных узлов металлорежущих станков многообразны. Шпиндельные узлы выполняют двухопорными и трехопорными. Как показывает анализ, жесткость двухопорных конструкций немного ниже жесткости трехопорных при условии, что расстояние между опорами двух опорного шпинделя близко к оптимальному. Иногда установка третьей опоры вызывается стремлением увеличить демпфирование в шпиндельном узле. Поскольку производство трех опорных шпиндельных узлов связано с существенными технологическими трудностями, значительное большинство шпиндельных узлов металлорежущих станков выполняют двух опорными. Только в тяжелых станках применяются трех опорные шпиндельные узлы.

В отличие от опор валов общего назначения в опорах шпинделей обязательно создают предварительный натяг.

Под предварительным натягом понимают создание незначительных контактных деформаций (2…5) мкм тел качения с беговыми дорожками колец подшипников. Его основное назначение — повышение жесткости и точности шпиндельных узлов, особенно в области малых нагрузок. Предварительный натяг обычно создают в каждой опоре шпинделя, с независимой регулировкой.

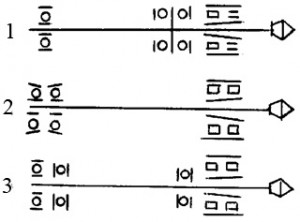

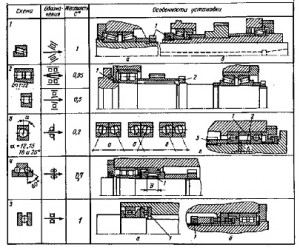

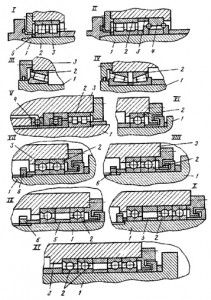

Важное значение для работоспособности шпиндельного узла имеет выбор оптимальной схемы его радиальной и осевой фиксации. Все многообразие конструкций шпиндельных узлов принципиально можно свести к трем основным схемам фиксации (рис. 2.40):

В первой схеме радиальная и двухсторонняя осевая фиксации шпинделя выполнены в передней опоре. Задняя опора — плавающая, позволяет компенсировать линейные тепловые деформации шпинделя. В конструкции передней опоры использованы специальные конструкции подшипников: двухрядный с цилиндрическими роликами серии 3182100 и два упорных подшипника серии 8000. Следует отметить, что данная схема характеризуется повышенной сложностью передней опоры и большим тепловыделением в ней, что отрицательно сказывается на технологичности изготовления и сборки, а также на точности обработки. Кроме того из-за существенного различия в радиальной жесткости подшипников серий 3182100 и 8000 в конструкции опоры должна быть предусмотрена раздельная регулировка предварительного натяга этих подшипников, что требует больших осевых габаритных размеров и особой тщательности регулировки.

Поэтому эта схема преимущественно применяется в сверлильных, фрезерных, расточных и токарных станках средних размеров. Следует отметить, что использование в передней опоре упорных подшипников существенно снижает быстроходность (d×n) шпиндельного узла. Поэтому в шпинделях легких и скоростных станков взамен упорных подшипников устанавливают радиально-упорные серий 36000, 46000 и др., имеющие более высокую быстроходность.

Перенос упорных (или радиально-упорных) подшипников в заднюю опору (схема 2) существенно упрощает конструкцию передней опоры и снижает тепловыделение в ней, но при этом резко возрастают температурные деформации переднего конца шпинделя, что для высокоточных станков недопустимо. Поэтому схему 2 можно рекомендовать для токарно-операционных, сверлильных, агрегатных, шлифовальных и других станков с невысокими требованиями к точности осевых размеров.

Шпиндельные узлы спроектированные по третьей схеме имеют достаточно высокую радиальную и осевую жесткость. Однако этой схеме присущ общий недостаток с первой схемой: необходимость раздельной регулировки предварительного натяга подшипников и ограниченная быстроходность. С целью увеличения быстроходности и снижения температурных деформаций можно рекомендовать использование в схеме радиально-упорных подшипников серии 46000 и выбора малого межопорного расстояния. Схему можно применять в станках средних размеров (в том числе с ЧПУ), с малым межопорным расстоянием или с использованием осевых пружинных компенсаторов для выбора зазоров в подшипниках.

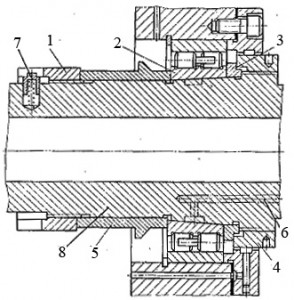

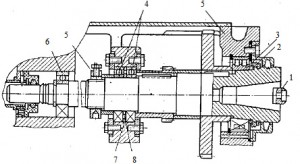

Конструирование шпиндельных опор в основном выполняется по первым двум схемам. В качестве примера рассмотрим вариант конструкции шпиндельного узла токарного станка, выполненного по второй схеме (рис. 2.41).

В этой конструкции радиальный зазор подшипника 2 регулируется с помощью гайки 1 путем смещения внутреннего кольца подшипника до упора в дистанционное кольцо 3. Для удобства монтажа и демонтажа кольцо 3 выполняется разъемным, состоящим из двух полуколец. Гайка 4 предназначена для обеспечения демонтажа кольца 2 с целью уменьшения предварительного натяга. Для этой же цели используется отверстие 6, в которое принудительно под высоким давлением нагнетается масло для гидроразжима кольца 2. Подпружиненный фикатор 7 служит для предотвращения самопроизвольного отвинчивания гайки 1.

Необходимая величина натяга обеспечивается подшлифовкой кольца 3. Следует отметить, что коническая поверхность А шпинделя не обеспечивает высокой точности базирования, вследствие чего возможен перекос внутреннего кольца подшипника и потеря геометрической точности вращения шпинделя. Для исключения этого недостатка рекомендуется базирование по конусу дополнять базированием по торцу внутреннего кольца с помощью длинной дистанционной втулки 5, имеющей посадку Н6/n6. Длинная втулка совместно с посадкой Н6/n6 обеспечивает хорошее осевое направление кольца.

Методика проектирования опор шпинделей.

Проектирование шпиндельных опор рекомендуется выполнять в следующей последовательности:

- Выбор конструкции (типа) подшипников.

- Выбор класса точности подшипников.

- Выбор системы фиксации.

- Выбор посадок подшипников.

- Выбор системы смазки и конструкции уплотнительных устройств.

Рассмотрим содержание отдельных этапов проектирования шпиндельных опор.

Выбор конструкции (типа) подшипника

В станкостроении применяется ряд типов подшипников качения, специально предназначенных для установки в шпиндельные узлы станков. Наибольший интерес представляют следующие конструкции.

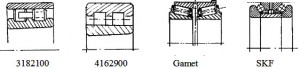

Роликоподшипники радиальные двухрядные с короткими цилиндрическими роликами типов 3182100 и 4162900 (рис. 2.42).

Радиальные двухрядные роликоподшипники типа 3182100 — наиболее распространенный тип подшипников качения, применяемый в шпиндельных узлах металлорежущих станков отечественного производства. Эти подшипники, выпускаемые в габаритных размерах особо легкой серии, обладают высокой несущей способностью, жесткостью и быстроходностью. Наличие конического отверстия у внутреннего кольца (с конусностью 1:12) позволяет регулировать радиальный зазор в подшипнике посредством осевого перемещения внутреннего кольца относительно конической шейки шпинделя.

В средних и тяжелых станках применяется иная модификация описанных подшипников — подшипники типа 4162900. Они отличаются тем, что гладкая (без буртов) дорожка качения находится не на наружном кольце, а на внутреннем кольце, а наружное кольцо выполняется с буртами. Такое изменение конструкции роликоподшипников дает возможность их изготовлять в габаритах сверхлегкой серии особо пригодными для установки в шпиндельных узлах расточных станков и продольно-фрезерных станков.

Конические роликоподшипники типа “Gamet“

Подшипники типа ”Gamet” (производство фирм “La presision industriell“ Франции, и “Gamet” Англии) выпускаются в различных конструктивных исполнениях: двухрядный конический роликоподшипник с буртом на наружном кольце или однорядный конический роликоподшипник с буртом на наружном кольце и другие.

Отличительной особенностью подшипников типа “Gamet “ является особая конструкция сепаратора, снабженного отверстиями, который занимает почти все свободное пространство между дорожками качения наружного и внутреннего кольца, применение полых роликов: в результате создается система каналов, по которым под влиянием центробежных сил циркулирует смазка. У двухрядных роликоподшипников “Gamet” (рис. 2.42) количество роликов, различно (в сепараторе переднего кольца на один ролик больше). Это улучшает динамические свойства подшипника.

Наличие бурта на наружном кольце позволяет использовать при монтаже очень удобную базу в виде плоского торца шпиндельной бабки. Диаметры отверстий внутренних колец двухрядного подшипника (переднего и заднего) неодинаковые; диаметр заднего кольца на несколько микрон больше, что обеспечивает необходимую свободу перемещения заднего кольца подшипника при регулировке зазора -натяга.

Упорно-радиальные двухрядные шарикоподшипники типа 234000.

Двухрядные упорно радиальные шарикоподшипники типа 234000 (рис. 2.42) с углом контакта 60 (производство фирмы SKF ФРГ) применяют для работы в шпиндельных узлах металлорежущих станков совместно с прецизионными двухрядными подшипниками с короткими цилиндрическими роликами.

В последнее время в шпиндельных опорах используются специальные двухрядные конические роликовые подшипники серии 697900 и однорядные конические подшипники серии 177160. Имеющие высокие показатели жесткости и быстроходности.

Общеприняты следующие два принципа выбора типа подшипников:

1. Для быстроходных малонагруженных станков применяются шариковые подшипники.

2. Для средних и тяжелых станков с повышенными требованиями к жесткости применяют роликовые подшипники.

На основании проведенного анализа конструкций шпиндельных подшипников можно сформулировать следующие основные требования к их выбору:

— высокая геометрическая точность вращения.

— высокая жесткость, быстроходность и долговечность работы.

— возможность создания предварительного натяга в подшипнике.

— простота конструкции, монтажа и возможности регулирования подшипников.

Совокупности этих требований в достаточной степени удовлетворяют подшипники серий 3182100 , 697900, 177160, 234000, Gamet , SKF и другие.

Конструктору шпиндельных узлов необходимо знать достоинства и недостатки подшипников различных типов, так как от правильного их выбора зависит качество шпиндельных узлов; точность вращения, жесткость, быстроходность, долговечность. На рис. 2.43 показаны наиболее распространенные типы подшипников и соответствующие им значения относительной жесткости С.

Подшипники с коническими роликами (ГОСТ 333-79, схема 1 на рис. 2.43) обладают наибольшей жесткостью и минимальной быстроходностью. Предварительный натяг в подшипнике регулируется относительным смещением колец подшипников. Подшипники рекомендуется применять в шпиндельных узлах с большой нагрузкой — в фрезерных, токарных, расточных и других станках.

Двухрядные роликовые подшипники (ГОСТ 7634-75, схема 2 на рис. 2. 43) отличаются высокой жесткостью, быстроходностью, долговечностью. Предварительный натяг в подшипнике обеспечивается осевым перемещением и радиальной деформацией внутреннего кольца подшипника.

Шариковые радиально-упорные подшипники (ГОСТ 832-78, схема 3 на рис. 2. 43) имеют максимальную быстроходность и наименьшую жесткость, поэтому они часто применяются в сдвоенном исполнении. В схеме 3а обеспечивается более высокая жесткость по сравнению со схемой 3,б. Предварительный натяг во всех схемах достигается подшлифовкой торцевых поверхностей колец. Сдвоенные подшипники заводами изготовителями комплектуются попарно и не требуют дополнительной подшлифовки колец.

Упорно-радиальные подшипники (ГОСТ 20821-75, схема 4 на рис. 2. 43) по сравнению с радиально-упорными подшипниками имеют более высокую (в 1,5…2 раза) быстроходность и часто используются в сочетании с двухрядными роликовыми подшипниками. Такое сочетание подшипников обеспечивает радиальную и двухстороннюю осевую фиксацию шпинделя.

Упорные подшипники (ГОСТ 6874-75, схема 5) применяются при средних частотах вращений. Радиальную нагрузку такие подшипники не воспринимают.

В шпиндельных узлах часто сочетают подшипники различных типов, но при этом учитывают, что передняя опора более нагружена в радиальном направлении, чем задняя и, именно, она определяет точность вращения шпинделя. Практика эксплуатации станков показала, что несущая способность и жесткость роликовых подшипников в (8…10) раза выше чем шариковых, но шариковые подшипники более быстроходны. Радиальные шариковые подшипники способны воспринимать кроме радиальных сравнительно небольшие [(15…20%) от неиспользованной радиальной нагрузки] осевые нагрузки в то время как цилиндрические-роликовые подшипники такую нагрузку не воспринимают. Следует также учитывать, что перекосы в роликовых подшипниках недопустимы.

Радиально-упорные подшипники по характеристикам быстроходности предпочтительнее упорных. Упорные подшипники воспринимают только осевую нагрузку и также не допускают перекосов. Для проектных расчетов можно использовать следующие ориентировочные значения допускаемых углов поворота в подшипниках:

— в радиальных шарикоподшипниках [q] £ 0,01 рад;

— в сферических шарикоподшипниках [q] £ 0,05 рад;

— в подшипниках скольжения [q] £ 0,001 рад.

В большинстве практических случаев осевую нагрузку стремятся распределить на заднюю опору, смонтированную из двух радиально-упорных подшипников с предварительным натягом, а переднюю опору — сделать плавающей с возможностью восприятия температурных деформаций. Конструкция такой опоры показана на рис. 2.44.

Выбор класса точности подшипников

Геометрическая точность вращения шпинделя в основном определяется оптимальным выбором класса точности подшипников по ГОСТ 520-89. В табл. 3 приведены классы точности шпиндельных подшипников и соответствующие им радиальные биения в мкм в зависимости от посадочных диаметров (d) шпинделей.

Радиальные биения шпиндельных подшипников.

|

Диаметр шпинделя, мм |

Классы точности подшипников | ||

|

5 |

4 |

2 |

|

|

Допуск на радиальное биение, мкм. |

|||

|

30…50 |

5 |

4 |

2,5 |

|

50…80 |

|||

|

80…120 |

6 |

5 |

|

Данные классы точности подшипников рекомендованы для станков нормальной точности. Геометрические погрешности подшипников для станков класса С и выше должны быть в пределах (0,5…1)мкм.

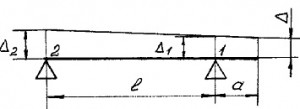

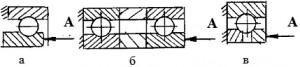

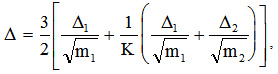

При проектировании шпиндельных узлов необходимо исходить из условия минимизации радиального биения D переднего конца шпинделя. В соответствии с расчетной схемой (рис.2.45) при комплектовании необходима односторонняя направленность векторов их биений D1 и D2. подшипников 1 и 2.

Величина радиального биения шпинделя

где m1 и m2 — соответственно число подшипников в передней и задней опорах

Таким образом, выбор класса точности подшипников 1 и 2 можно выполнить по величине допуска их радиальных биений:

— коэффициенты, учитывающие количество подшипников в опорах.

Величину радиального биения D можно существенно уменьшить путем односторонней векторной ориентации биений D1 и D2.

В переднюю опору устанавливают более точный подшипник, например второго класса точности, а в заднюю — менее точный — третьего или четвертого класса точности. Величину радиального биения D2 этого подшипника определяют методом подбора, исходя из условия минимизации радиального биения D, т.е. путем приравнивания D = 0. Монтаж и регулировку подшипников должен выполнять квалифицированный слесарь-сборщик.

Выбор системы фиксации подшипников и других деталей на шпинделе.

Механизмы фиксации деталей на шпинделе весьма разнообразны. Их выбор зависит от принятой схемы фиксации самого шпинделя и требований к точности регулировки относительного положения смонтированных на нем деталей. На рис. 2.46. показаны различные способы фиксации крепежных элементов. Фиксацию можно выполнить с помощью двух гаек (рис. 2.46,а), специальной стопорной шайбы (рис. 2.46,б), подпружиненным фиксатором 1 (рис. 2.46,в), винтом 1 и сухарем 2 из мягкого металла (рис. 2.46,г ), а также с помощью винта и разрезной гайки 1 (рис. 2.46,д).Примеры типовых передних опор шпинделей на подшипниках качения показаны на рис. 2.47.

Назначение посадок подшипников

Практический опыт монтажа подшипников показывает, что монтаж наружных колец целесообразно выполнять по посадке Н6, Н7 или JS6, JS7.

Учитывая особенность расположения поля допуска внутреннего кольца «в минус» общепринятые посадки к5 и к6 дают гарантированный натяг и при их назначении требуется расчет величины натяга исключающего защемление тел качения (роликов, шариков).

Поэтому регулируемые внутренние или наружные кольца подшипников монтируют по посадкам Н6 или h6.

Упорные подшипники всех типов монтируют по посадке JS6. Допуски овальности и конусности посадочных поверхностей принимают равными (1/2…1/4) от допуска на диаметр в пределах (0,5…1) мкм — для прецизионных станков и (1…2) мкм — для станков нормальной точности.

Выбор системы смазки и конструкции уплотнительных устройств.

Выбор системы смазки во многом определяет нагрев и долговечность работы шпиндельного узла.

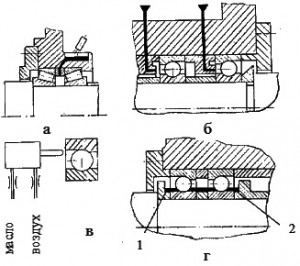

В шпиндельных узлах станков применяются три основных типа систем смазки (рис. 2.48).

- Циркуляционная проточная смазка под давлением насоса (рис. 2.48, а, б).

- Смазывание методом «масляного» тумана (рис. 2.48, в).

- Пластичная (густая) смазка (рис. 2.48, г).

Первый тип системы смазки (рис. 2.48 а, б) обеспечивает надежность поступления масла в зону смазки и теплоотвод. Расход масла составляет (0,5…2)л/мин. Основной недостаток данных систем — трудность подвода смазки непосредственно в зону контакта тел качения и беговых дорожек подшипников.

Смазывание “масляным туманом“ (рис. 2.48,в), обеспечивает удовлетворительное охлаждение и смазку с расходом (80…100) капель в минуту, но при нарушении герметизации уплотнений возможен выброс воздушно масляной смеси в рабочую зону оператора, что экологически вредно.

Пластичная смазка (рис. 2.48,г), имеющая специальный состав, является самой “неприхотливой“ и длительно выполняет свои функции (3…5) лет. Основной недостаток данных систем — отсутствие надежной системы контроля количества и вязкости смазки.

Дуплексация подшипников

Под дуплексацией подшипников понимают метод создания предварительного натяга двух и более подшипников, установленных в одной опоре.

Дуплексация подшипников позволяет повысить жесткость и виброустойчивость шпинделя в радиальном и осевом направлении.

Сущность этого метода заключается в предварительном создании в подшипниках натяга путем относительного смещения наружного и внутреннего колец под действием осевой силы А (рис. 2.49). Причем величина этой силы должна быть несколько больше усилия рабочей нагрузки с тем, чтобы при работе подшипника натяг полностью не устранялся. Предварительный натяг подшипников может быть осуществлен следующими способами:

- Путем предварительной подшлифовки торцов внутренних колец подшипников (рис. 2.49,а) при приложении осевого усилия А.

- Путем установки между кольцами подшипников распорных втулок различной длины (рис. 2.49,б).

- С помощью специальных конструкций подшипников, например, фирмы SKF (рис. 2.49,в).

Методика создания предварительного натяга подшипников

Под предварительным натягом подшипников понимают создание контактных деформаций тел качения с беговыми дорожками подшипниковых колец. Величина такого натяга составляет от 2 до 5 мкм в зависимости от диаметра подшипников. При такой величине натяга защемления тел качения не происходит, а жесткость и точность вращения шпинделя значительно повышается. Создание предварительного натяга является наиболее ответственной сборочной операцией и производится по специальной методике.

Вначале производится подбор и дуплекация шпиндельных подшипников. В результате подбора подшипников определяют значения их радиальных биений и выполняют одностороннюю ориентацию в соответствии, затем доводят посадочные поверхности подшипников и шпинделя по пятну контакта (по краске) не менее 80%. Шероховатость сопрягаемых поверхностей Rа=(0,6…0,32)мкм.

В радиальных шарикоподшипниках предварительный натяг создается посредством осевого смещения колец подшипников с использованием дистанционных колец.

В двухрядных роликовых подшипниках типа 3182100 предварительный натяг в радиальном направлении создается осевым смещением внутреннего кольца подшипника (см. рис. 2.44) по конической шейке шпинделя. Рассмотрим методику создания предварительного натяга подшипника типа 3182100 на примере передней опоры шпинделя горизонтально фрезерного станка (рис. 2.44).

Предварительный натяг подшипника осуществляется следующим образом. Вначале устанавливают внутреннее кольцо 2 и подтягивают его по конусу вращением вручную гайки 1 при утопленном подпружиненном фиксаторе 7. Затем измеряют расстояние L0 от торца шпинделя 8 до торца кольца 2 концевыми мерами с высокой точностью.

Необходимую величину осевого смещения DL для создания радиального натяга D=(2…4) мкм определяют по формуле:

DL = C (D0 — D + a),

где С — коэффициент, учитывающий радиальную жесткость шпинделя, выбираем по табл. 4 в зависимости от соотношения d0/d ; d0 — диаметр отверстия в шпинделе, мм;

d — средний диаметр отверстия внутреннего кольца, мм; D0 — начальный радиальный зазор в подшипнике, мм (D0 = 0,02…0,04 мм); D — необходимый радиальный натяг, принимают D=0,002…0,04 мм; а — постоянная величина зазора, учитывающая тепловые деформации шпинделя, принимают а = 0,01мм.

Таблица 4. Радиальная жесткость шпинделя.

|

d0/d |

0,2 |

0,5 |

0,55 |

0,6 |

0,65 |

0,7 |

0,75 |

0,8 |

|

C |

14 |

15 |

15.5 |

16 |

16,5 |

17,3 |

18,5 |

20,2 |

Необходимую толщину L дистанционного кольца 3 определяют по формуле

L = L0 — DL

Для удобства его установки в зазор L0 кольцо выполняют разрезным, состоящим из двух полуколец и после монтажа связывают проводом или удерживают гайкой 4. Затем производят затяжку гайки 1 и проверяют температуру подшипникового узла при холостом ходе и при резании. Допустимая температура нагрева подшипников до 500 С.

По такой же методике проводится регулировка предварительного натяга подшипников при ремонте шпиндельных узлов.

читать далее . . .