Пространственное расположение инструмента и заготовки под воздействием сил резания, собственного веса узлов и температурных воздействий обеспечивается несущей системой станка.

Несущая система — это совокупность базовых деталей и узлов между инструментом и заготовкой.

К базовым деталям и узлам относят:

- корпусные детали (станины, основания, стойки, колонны, корпуса шпиндельных бабок и т.д.);

- каретки, суппорта;

- ползуны;

- траверсы.

Коробчатые базовые детали— шпиндельные бабки, коробки скоростей и подач. Они обеспечивают жесткость узлов станка за счёт увеличения жесткости их стенок путем установки бобышек и рёбер.

Кроме неподвижных базовых деталей в станках применяются узлы для перемещения инструмента и заготовки к ним относятся: шпиндельные и мехатронные узлы, суппорты, салазки, столы (прямоугольной или круглой формы): подвижные, неподвижные.

Большинство базовых деталей подвергаются деформациям на растяжение (сжатие), изгиб, кручение и под действием температур, поэтому они рассчитываются на жесткость и температурные деформации.

Корпусные детали

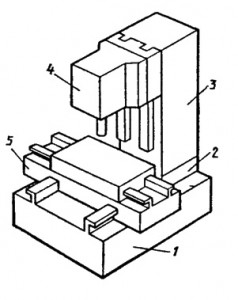

К корпусным деталям станков относят: станины 1, стойки 3, траверсы, проставочные плиты 2, корпуса силовых головок 4, коробок скоростей, подач, задних бабок, суппортов 5, столов, планшайб и др. (рис. 2.35). Основное требование, предъявляемое к корпусным деталям: возможность в процессе работы станка и в течение длительного времени сохранять неизменность относительных положений базовых поверхностей, т.е. неизменность геометрической формы. Данные требования обеспечиваются высокой жесткостью и виброустойчивостью конструкций, износостойкостью направляющих. Это достигается с помощью как конструктивных способов, так и технологическими методами.

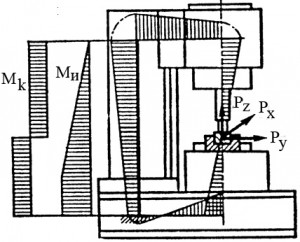

Оценить работоспособность корпусных деталей можно на основе учета максимальных усилий, действующих в процессе работы станка. Поскольку корпусные детали и в первую очередь станины находятся под действием сложной системы переменных сил и имеют различную толщину стенок, ребра жесткости, перегородки, окна и т.п., то расчет деформаций таких деталей представляет определенные трудности. Для удобства расчета сложные формы корпусных деталей можно представить в виде ферм, балок упрощенной конструкции. Это дает возможность оценить различные варианты конструкций, напряжений и деформаций в них. Наиболее важное значение имеет проверка жесткости станины, стоек, траверс на изгиб и кручение. Для проверочных расчетов составляют расчетную схему с указанием направления и значений действующих нагрузок, которые и являются исходными для расчета базовых узлов и механизмов станка. В качестве примера на рис. 2.36 показана схема сверлильно-фрезерно-расточного станка и эпюры изгибающих Ми и крутильных М кмоментов, действующих в станине.

Из всех приведенных корпусных деталей наиболее ответственной является станина, на базовых поверхностях которой располагаются различные подвижные и неподвижные узлы и механизмы станка: суппорты, стойки, столы, приводы и т.п. В основе конструкции станин, несмотря на большое разнообразие их форм, лежат некоторые общие принципы, обусловленные конструктивными, технологическими и прочностными требованиями. Конструкция станины должна обеспечить возможность рационального расположения на ней всех необходимых узлов и механизмов, а также удобства их монтажа и разборки. Технологичность конструкции должна обеспечить возможность изготовления станины с требуемой точностью геометрической формы и качеством базовых поверхностей при высокой производительности их обработки.

Наивыгоднейший профиль станин по конструктивным соображениям и прочностным характеристикам — сечение в форме полого прямоугольника или кольцевого профиля (рис. 2.37, а, б, в).

Такие профили наиболее характерны для вертикальных станин МС. Однако не всегда удается выдержать по всей длине станины замкнутый профиль, что связано с необходимостью обеспечить удобство удаления стружки, компактное расположение различных механизмов, узлов и агрегатов, сборку и демонтаж станка. Поэтому часто форма профиля станины имеет открытый вид, а для повышения ее жесткости применяют ребра жесткости, двойные стенки и т.п. (рис. 2.37, г, д, е). Жесткость станины значительно повышается, если полая внутренняя часть выполнена с перегородками (рис. 2.38).

При расчете на кручение замкнутых профилей станины можно пользоваться следующей формулой:

где Θ- угол закручивания станины, рад; ℓ — длина станины, мм; G- — модуль упругости второго рода, Па; — крутящий момент, Н м; F- площадь, ограниченную контуром средней линии стенок, м2; ℓ i.- соответственно длина и ширина участка рассматриваемого контура.

При расчете деформаций станин необходимо учитывать также конструктивные особенности различных компоновок станков. Так, при обработке заготовок на МС в отличие от специальных станков формообразование поверхности и нагружение станка силами резания происходит с использованием большой номенклатуры и типов инструмента, выполняющих различные операции в широкой области рабочего поля станка. Кроме того, эти станки оснащены дополнительными узлами (поворотными загрузочными столами, магазинами инструментов и др.), которые увеличивают крутильные и изгибающие моменты, действующие на станину станка. Все это усложняет проведение расчета деформаций станины.

При упрощенных расчетах станин можно вместо деформаций определять наибольшие напряжения, которые не должны превосходить 100… 200 Н/мм2. Такие низкие значения напряжений диктуются условием длительного сохранения точности станин и косвенно учитывают условие жесткости.

В последнее время при расчетах конструкций корпусных деталей сложных металлорежущих систем все шире используют ЭВМ. Для выбора оптимальной несущей системы станка составляют оценочные математические модели. Количественными оценочными критериями при этом служат определенные значения параметров точности, жесткости, виброустойчивости.