Общие сведения о шлифовальных станках

Шлифовальные станки (ШС) работают абразивным инструментом. В парке МРС они составляют до 20%, а в массовом производстве доля ШС достигает 60%.

С помощью ШС выполняются высокопроизводительные операции по обдирке отливок, отрезке, шлифованию из целого прутка высоколегированного материала, спиральных и шпоночных канавок, специальных и сложных профилей и т.д.

Кинематический процесс шлифования на всех типах ШС осуществляется путем вращения шлифовального круга и вращения или перемещения обрабатываемой заготовки относительно рабочей поверхности круга (периферии или торца). Относительное перемещение заготовки проводиться по прямолинейной или дуговой траектории.

Основные кинематические цепи станков:

- — вращение шлифовального круга от индивидуального привода,

- — продольное перемещение стола от гидравлики,

- — вращение обрабатываемой заготовки или стола от индивидуального привода,

- — поперечная подача шлифовального круга или заготовки – электромеханическая или гидравлическая,

- — подача круга на глубину – электромеханическая или гидравлическая,

- — правка круга – ручная, гидравлическая, электромеханическая.

Особенности шлифовальных станков для скоростного и обдирочного шлифования

При проектировании станков, работающих по технологии высокоскоростного шлифования (ВСШ) предусматривается использование:

— шлифовальных кругов стандартных типов (из корунда или карбида кремния на керамической или полимерной связке), окружные скорости которых составляют 60-120 м/с,

— шлифовальных кругов эльборовых на сверхтвердой смазке, окружные скорости которых составляют до 150 м/с,

— стальных кругов с покрытием из эльбора на гальванической связке, окружные скорости которых составляют до 250 м/с.

Эффективность ВСШ и, особенно, обдирочного шлифования (процессов с очень высокой тепловой напряженностью) в значительной степени зависят от отвода тепла из зоны обработки.

ШС оснащаются устройствами для динамической балансировки кругов и текущего контроля их вибрационных характеристик.

По мере износа шлифовальных кругов в процессе работы снижаются их окружные скорости и прочность. Поэтому допускается износ кругов не более 20% диаметра.

В связи с высокой вероятностью разрыва кругов при работе, в станках предусматривают надежную защиту зоны обработки и блокировку открывания защитного кожуха.

Для обеспечения высокой точности обработки ШС оснащаются приборами активного контроля размера и системы адаптивного управления (в большинстве случаев – по мощности главного привода).

При работе с повышенными режимами шлифования для лучшего отвода шлама необходима подача увеличенного количества СОЖ в зону резания под давлением 0,5-1 Мпа.

По сравнению с традиционными ШС, станки для ВСШ имеют ряд особенностей. Так, у них увеличена мощность привода вращения круга, обеспечивающая большие скорости съема металла, увеличена скорость врезания (подача на глубину) для получения больших скоростей съема металла, увеличена частота вращения (или продольного перемещения для плоскошлифовального станка) детали для обеспечения оптимального отношения скорости круга к скорости детали (стола):

![]()

Круглошлифовальные станки

Круглошлифовальные станки (КШС) предназначены для обдирочной и чистовой обработки наружных поверхностей. В станках используются шлифовальные и алмазные круги, которые обеспечивают высокую точность размеров и геометрической формы и малую шероховатость поверхностей детали.

В зависимости от основных перемещений заготовки относительно круга различают шлифование: осциллирующее (проходное), врезное и комбинированное. При осциллирующем шлифовании круг изнашивается более равномерно и не оказывает заметного влияния на прямолинейность образующей. Достигается наилучший параметр шероховатости, минимальное тепловыделение. При врезном шлифовании изнашивание круга непосредственно влияет на форму образующей. Врезное шлифование применяют для обработки поверхностей, ограниченных буртами, ступенчатых и фасонных форм, также при необходимости одновременно шлифовать шейку и торец. При комбинированном шлифовании цилиндрическая часть шлифуется осциллирующим методом, а торцовая поверхность – врезным.

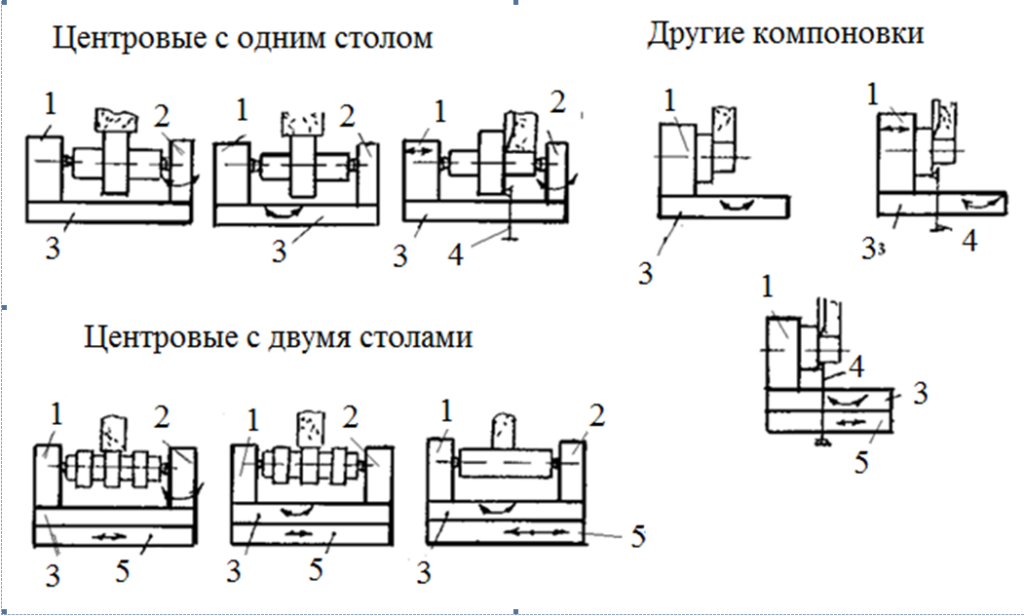

Рис. 4.35. Основные схемы шлифовальных станков: 1 – передняя стойка; 2 – задняя стойка; 3 и 5 – столы; 4 – позиционир осевого положения круга

Метод шлифования, способ базирования и назначение станка определяют его компоновку. Основные компоновочные схемы приведены на рис. 4.35, на котором дуговыми стрелками отмечены узлы, которыми проводится регулировка и настройка углового положения, прямолинейными отрезками – линейного положения детали относительно круга.

Компоновки станков, в которых относительное перемещение вдоль оси заготовки и подача осуществляется кругом, применяются достаточно редко для обработки заготовок большого диаметра и массы.

Станок может дополнительно комплектоваться для внутреннего шлифования.

Внутришлифовальные станки

Внутришлифовальные станки (ВШС) предназначены для круглого внутреннего шлифования сквозных и глухих отверстий с образующей прямолинейной и конической формы. На этих станках можно также проводить подшлифовку торцов.

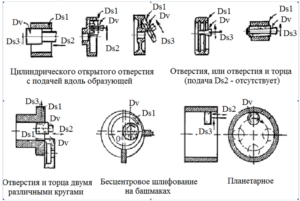

На рис. 4.36 приведены схемы внутреннего шлифования, на которых указаны необходимые движения.

Рис. 4.36. Схемы внутреннего шлифования

Наиболее распространенными являются схемы обработки, когда деталь вращается вокруг оси обрабатываемой поверхности, поперечная подача осуществляется перемещением либо шлифовального круга, либо детали.

При шлифовании открытых (сквозных) отверстий с прямолинейной образующей применяется относительное прямолинейное перемещение вдоль оси круга — осцилляции Ds1. Для закрытых и профильных поверхностей шлифование является методом врезания (без движения Ds2).

Качество обрабатываемых деталей определяется опорами шпинделя изделия и шлифовального круга.

Плоскошлифовальные станки

Различают две основные группы плоскошлифовальных станков (ПШС): шлифование периферией круга (станки с горизонтальным расположением шпинделя) и шлифование торцом круга (станки с вертикальным расположением шпинделя).

По степени автоматизации эти станки подразделяются на универсальные, полуавтоматические и автоматические.

Метод шлифования периферией круга обеспечивает высокую точность обработки, но малопроизводителен. Метод шлифования торцом круга высокопроизводителен вследствие большой дуги контакта круга с деталью. Однако благодаря большим нагрузкам в зоне резания происходит нагрев детали, снижающей точность обработки.

Станки бесцентрового шлифования

Использование при обработке в качестве базовой шлифуемую поверхность позволяет резко увеличить жесткость системы инструмент-деталь и повысить производительность и точность обработки. Для ряда деталей это единственный способ обеспечения требуемой точности.

Бесцентровое шлифование используется как черновой способ обработки валов и прутков, так и в качестве отделочной операции для прецизионных деталей из различных материалов с точностями менее 1 мкм в диапазоне диаметров 0,5-320 мм и более и длиной до нескольких метров. В практике встречается несколько схем обработки деталей методом бесцентрового шлифования.

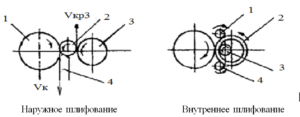

Рис. 4.37. Схемы бесцентрового шлифования: 1 – шлифовальный круг; 2 — заготовка; 3 – ведущий круг; 4 – поддерживающий нож

Для примера на рис. 4.37 показаны две схемы шлифования для наружной и внутренней обработки деталей.

При наружном шлифовании заготовка 2 размещается между шлифовальным кругом 1 и ведущим кругом 3, опираясь на поддерживающий нож 4.

Круги вращаются в одном направлении: ![]()

Скорость резания:

![]() При внутреннем шлифовании заготовка 2 типа колес базируется на роликах 1 и 4. Вращение заготовки осуществляется за счет прижима роликов к ведущему кругу 3.

При внутреннем шлифовании заготовка 2 типа колес базируется на роликах 1 и 4. Вращение заготовки осуществляется за счет прижима роликов к ведущему кругу 3.