1. Этапы развития станкостроения

2. Задачи возрождения станкостроения

В области машиностроения произошли технические и организационные изменения, связанные с внедрением новых, прогрессивных технологий обработки деталей. Особое значение для современного машиностроения имеет проблема автоматизации производства, в которой можно выделить три тенденции.

- Широкое применение метода концентрации технологических операций при создании автоматизированного оборудования, что позволяет повысить производительность и сократить срок окупаемости затрат.

- Использование агрегатно-модульного принципа (АМП) создания станков и автоматических линий, транспортных систем и другого оборудования, что позволяет унифицировать и стандартизировать отдельные агрегаты (модули) с целью создания на их базе конструкций специальных станков. В целом это сокращает сроки проектирования и изготовления станков, а также подготовки производства новых изделий.

- Применение микропроцессорной техники для управления станками, оборудованием и технологическим процессом в целом. Применение средств вычислительной техники (ЭВМ) позволило создать гибкое автоматизированное производство (ГАП).

Сочетание этих тенденций обеспечивает высокую эффективность производства всех отраслей машиностроения. Особенностью современного производства является:

- частая смена изделий и их конструкции;

- увеличение количества изделий;

- возрастание требований к их качеству.

Все эти условия вызывают необходимость повышения степени автоматизации, точности, производительности и гибкости оборудования во всех типах производств — от мелкосерийного до массового. Главным условием при этом является обеспечение максимальной эффективности, за счет решения следующих проблем.

- Повышение технологичности деталей.

- Повышение точности изготовления заготовок (стабильность припуска и снижение трудоемкости обработки).

- Создание станочных систем на агрегатно-модульном принципе.

- Высокая концентрация операций (роторные линии, многооперационные станки).

- Повышение надежности станочных систем и систем управления, созданных на базе надежных средств вычислительной техники (мини ЭВМ, программируемых контроллеров и т.д.).

- Разработка и использование систем автоматизированного проектирования (САПР) конструктора и технолога, а также автоматизированных систем управления производством.

Для размерной обработки деталей основным видом технологического оборудования являются металлорежущие станки (МРС). Однако характер машиностроительного производства неоднороден, даже внутри отдельного предприятия, который может быть: мелкосерийным, серийным, крупносерийным и массовым. Каждое производство предъявляет свои требования и к оборудованию, в том числе и к металлорежущим станкам, что привело к созданию огромного парка станков, около 2,5 млн. единиц. Структура этого парка очень неоднородна и складывалась в зависимости от вида производства и в соответствии с требованиями к изменениям структуры технологического процесса изготовления деталей, его усовершенствования, на основании чего происходит и модернизация металлорежущих станков, с целью повышения точности, производительности и степени автоматизации:

1. Наиболее распространенным и изначально появившимся видом металлорежущего оборудования являются универсальные станки с ручным управлением. Этому оборудованию свойственно последовательное выполнение технологической операции различными инструментами, при этом циклом обработки и выполнением вспомогательных операций (установка заготовки, инструмента, режимов резания и т. д.) оператор выполняет вручную. Основными недостатками этих станков являются:

- низкая производительность;

- низкая стабильность точности и качества обработки;

- высокая квалификация оператора-станочника, так качественное выполнение всего цикла обработки зависит от него.

2. Областью применения этих станков является в основном единичное и мелкосерийное производство.2. Увеличение программы выпуска изделий, т.е. увеличение производительности металлорежущих станков, обусловило создание универсальных станков-автоматов и полуавтоматов.

Автомат — это станок, в котором все рабочие и вспомогательные циклы обработки выполняются автоматически (кроме наладки).

Полуавтомат — это станок, в котором весь цикл обработки выполняется автоматически, а загрузка заготовки и снятие готовой детали выполняются вручную. Отличительной особенностью этих станков является высокая производительность и стабильная точность обработки (один автомат по производительности заменяет до 20 универсальных станков).

Одним из недостатков этих станков является сложность переналадки на обработку другой детали, которая составляет по времени несколько часов, а подготовка к переналадке (разработка карт наладки, проектирование кулачков) — несколько дней, что определяет их использование в производстве, где не требуются частые переналадки, это, как правило, крупносерийное или массовое производства.

3. Повышение производительности при больших масштабах производства привело к созданию специализированных и специальных станков-автоматов. Специализированные станки предназначены для обработки небольшой группы однотипных деталей схожих по конфигурации, но отличающихся по размерам (кольца подшипников качения).

Специальные станки предназначены для обработки только одной детали (коленчатый вал компрессора).

Эти станки из-за специализации упрощены по конструкции, по структуре и имеют очень высокую производительность и используются в условиях крупносерийного и массового производств. Одним из недостатков этих станков являются очень низкая гибкость и при смене производства они становятся просто не нужными.

4. Учитывая этот недостаток, необходимо было создать станки, сохраняющие все положительные свойства предыдущих станков, но имеющие более широкие технологические возможности за счет унификации узлов (агрегатов) — агрегатных станков. В этих станках за счет различных комбинаций агрегатов можно создавать высокопроизводительные станки-автоматы самого различного технологического назначения.

5. Агрегатные, специальные и универсальные станки-автоматы, расположенные в соответствии с технологией обработки деталей сложных и трудоемких в изготовлении, образуют автоматические линии (АЛ), в которых кроме металлорежущих станков используются автоматические устройства транспортирования, загрузки заготовок и выгрузки деталей. Внедрение автоматических линий позволяет:

- сократить производственную площадь в 1,5…2 раза;

- значительно снизить себестоимость продукции;

- сократить длительность производственного цикла;

- повысить качество выпускаемой продукции; повысить культуру производства.

Недостатками автоматических линий являются:

- высокая трудоемкость переналадки;

- простои линии из-за неполадок оборудования, входящего в ее состав.

6. Для автоматизации мелкосерийного и серийного производств и повышения их гибкости используются групповые технологии с использованием в них станков с числовым программным управлением (ЧПУ) и станочных комплексов с ЧПУ.

Управление этими станками осуществляется устройством, программа для которого задается в числовой форме, простота подготовки которой обеспечило мобильность переналадки станка на обработку другой детали. С совершенствованием вычислительных средств на базе микро-ЭВМ и микропроцессоров появилась возможность создания многоцелевых станков. Эти станки обеспечивают обработку детали без переустановки и предназначены для выполнения различных операций (расточка, фрезерование, сверление и т.д.), что значительно повышает точность обработки и снижает вспомогательное время.

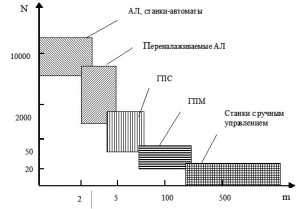

7. С целью повышения производительности и создания более эффективного производства создаются гибкие производственные системы (ГПС), представляющие собой совокупность станков с ЧПУ, роботизированных технологических комплексов, производственных модулей, технологического оборудования и систем обеспечения для работы в автоматическом режиме. Любая ГПС обладает свойством автоматизированной переналадки, при производстве изделий произвольной номенклатуры. В зависимости от размера партии N и номенклатуры деталей m можно отметить области эффективного применения станков и станочных комплексов (см. рис. 1.3).

Задачи возрождения станкостроения

Возрожденное станкостроение могло бы стать настоящим лицом промышленной политики РФ. Такое направление развития выгодно и с точки зрения обеспечения промышленно-технологического суверенитета. При этом крайне важно создать концепцию будущего станкостроения (технологические платформы, создание цепочек производств и гибких комплексов, включённость в мировую кооперацию, применение перспективных инноваций).

Вверх

Одна из принципиальных задач — энергетическая. Человечеству нужно нарастить свою энергетическую мощь. Россия может предложить человечеству новые энергетические технологии, позволяющие решить задачу на первую половину столетия, не вызывая при этом экологической катастрофы и дикой нехватки углеводородов. Если страна приступит к решению этой грандиозной задачи, то сформируются мощные проекты и программы, под которые и нужно будет создавать необходимые машино- и станкостроение. Под мегапроект будут подвёрстаны станкостроительные планы.

Потеряв в станкостроении советский потенциал, РФ сегодня вынуждена конкурировать в этой области уже не с Америкой и Европой и даже не с Китаем, а с Ираном… После исчезновения СССР гибли прежде всего конечные звенья промышленности и машиностроение (со станкостроением внутри) прежде всего. Россия потеряла самые высокотехнологичные мощности. Тем временем другие страны не стояли на месте, Китай достиг западных высот. Доля машиностроительной продукции в иранской промышленности уже сейчас вдвое больше, чем в РФ. В условиях предстоящего вступления в ВТО нужно интегрировать остатки советского машиностроения в пару десятков крупных компаний, охватывающих 70-80 процентов объёма производства. Управленцы этих фирм должны быть взяты в жёсткие рамки (чтобы работали, а не воровали). РФ, как это ни парадоксально, сегодня находится в точке возможного роста именно в области высокотехнологичного станкостроения. Ситуация напоминает 1970-е годы в компьютерной технике: тогда возникли принципиальные прорывы. Если говорить о станкостроении, то это прорыв в области материалообработки. Например, новые типы лазеров. Но станкам нужны ещё точная механика и «мозг» — электронные системы управления. С прогрессом компьютерной техники малые фирмы получили здесь возможность конкурировать с гигантами вроде «Сименса». Появление новых типов прямых приводов (линейные электродвигатели) обеспечило прорыв в кинематике. Кстати, линейные двигатели — советский приоритет. Хотя его и умудрились утратить (технология «расползлась»), но научная школа сохранилась.

У РФ сейчас имеются все три компонента для прорыва. Есть технологии, школы и необходимые связи среди наших учёных, уехавших на Запад. Появились небольшие станкостроительные фирмы. Например, «ЭСТО» в Зеленограде — лазерные системы прецизионной обработки, несопоставимые по размеру с советским «Красным пролетарием», однако выпускающие станков больше, чем нынешний «Красный пролетарий». Очень важно не упустить выгодный момент. В России нужны механизмы поддержки отечественных производителей такого рода…»

Вне всякого сомнения, деградация отечественной станкостроительной индустрии ставит под вопрос будущее Российской Федерации. Уже сейчас в той же космической отрасли, где у иностранцев работает один человек на мощном обрабатывающем центре, у нас — пятнадцать рабочих на разных устаревших станках. Одно это обрекает нас на поражение в конкуренции.

Передовое станкостроение — важнейшее условие нашего спасения. Развитие станкостроения должно стать одной из программ национального выживания. И здесь целесообразно соединить прорывы малых компаний с возможностями сохранившихся старых предприятий отрасли, применяя принцип «вырвавшихся вперёд лошадок», совмещая при этом частную инициативу с советским принципом мобилизации ресурсов. Народившиеся сейчас малые компании с прорывными разработками — те самые лошадки, что вырвались вперёд. И если их интегрировать в общий комплекс, вкачав ресурсы в их проекты (вполне по-советски), то получишь новые корпорации мирового уровня.

В одной программе, конечно, всего не уложить. Нужен постоянный поиск «резвых лошадок». Так не заложить ли в проект спасения станкостроения такой механизм, как агентство передовых разработок по образцу американского DARPA? Не постеснялись же янки создать ныне DARPA-Energy — агентство для поиска прорывов в энергетике. Аналогичный поисковый механизм должен быть и в отечественном станкостроении.

Но одновременно нужно идти отчасти и по китайскому пути, по дороге импортозамещения. Все, что можно, нужно тащить с Запада. Китайцы, пользуясь разорением западных фирм, вывозят из тех же США и оборудование станкостроительной отрасли, и тонны технической проектно-конструкторской документации, как это делали американцы в поверженной Германии в 1945-м и позже. Так, например, КНР поступила с «Ингерсол» — фирмой, производившей станки с ЧПУ на американском Среднем Западе. Нужно работать на сочетании принципов прорыва и импортозамещения.

Необходим ещё один принцип возможной программы — спасения станкостроения не самого по себе, а его вписывания в мегапроекты. Станкостроение необходимо строить, отталкиваясь не от одних требований мирового рынка, но и от запросов отечественных мегапроектов. Это могут быть транспортные, аэрокосмические проекты, новая урбанизация или создание ядерной энергетики на подкритических реакторах с ускорителями.

Ещё один немаловажный момент: в нынешних условиях даже признанные в мире отечественные инновации прорывного характера не могут зачастую пробиться на рынок. Инновации на нём просто затираются, исходя из корыстных интересов крупных корпораций. Поток сверхдешёвых, но недолговечных китайских инструментов забивает качественную прорывную продукцию. На Западе наши компании с принципиальными инновациями встречают в штыки и не позволяют развернуться. Отечественные же заводы (через своих малограмотных снабженцев) смотрят не на качество и долговечность, а на цену тех же свёрл или фрез.

Требуются нерыночные методы принуждения к инновациям, которые и создадут нормальный рынок. Благо и на сей счёт идеи есть, механизмы известны по мировой практике. Скажем, советский принцип существования головных министерских предприятий, где испытываются в деле новые станки и инструменты. Если они показывают впечатляющие успехи, их затем (через систему норм и стандартов) принуждают применять и на других предприятиях. Здесь нужен нормальный протекционизм, его нечего стесняться.

Нам нужны мегапроекты, как инструменты развития. Первый советский мегапроект — план ГОЭЛРО — смог преобразить разрушенную страну. Именно электрификация страны привела к появлению мощного станкостроения СССР. Суперплан стал детонатором развития.

Конечно, время сейчас иное, но очевидно, что станкостроение наше должно стать частью более широкого плана. В Соединённых Штатах в 1960-х годах реализовали мегапроект «Сатурн-Аполлон». Он потянул за собой развитие самой передовой промышленности, породил массу сопутствующих технологий. Затем на этой основе поднялись и космическая ПРО, и система глобальной навигации GPS.

Станкостроение вторично, сначала надо определить приоритет — ради чего мы всё это делаем? Технологий в сегодняшнем мире навалом, их зачастую не нужно создавать. Не хватает Крупной Задачи. Если она появится, то передовые станки под неё будут созданы очень быстро.

А можно как-то узнать используемую литературу?