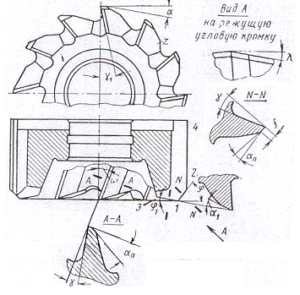

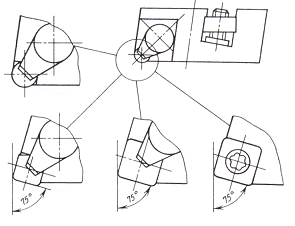

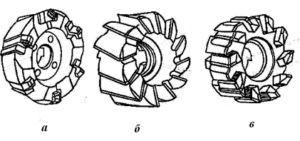

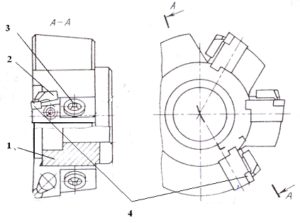

У торцовых фрез (рис. 4.6) ось вращения расположена перпендикулярно к обрабатываемой поверхности. При этом кромки главных режущих кромок, находящихся на цилиндрической поверхности, на торце фрезы имеются вспомогательные режущие кромки, расположенные под некоторым углом.

Торцовые фрезы, как правило, изготавливают насадными, а когда их диаметр становится значительно меньше длины, то они переходят в группу концевых фрез. Торцовые фрезы широко используются при обработке плоских поверхностей, в том числе ступенчатых, которые невозможно обработать цилиндрическими фрезами.

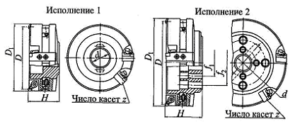

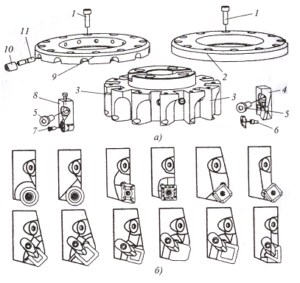

Рис. 4.6. Конструкции торцовых фрез: а – насадная; б – концевая цельная; в – концевая со вставными зубьями.

По сравнению с цилиндрическими фрезами торцовые имеют следующие преимущества:

— конструкция торцовых фрез позволяет расположить большее число зубьев на длине контакта с заготовкой;

— торцовые фрезы можно изготавливать с жесткими, массивными корпусами, с надежным креплением режущих элементов, например из твердого сплава;

— при фрезеровании плоскостей можно получать более низкую шероховатость за счет большого числа вспомогательных режущих кромок на торце и при наличии зачистных зубьев.

Благодаря этим достоинствам, торцовые фрезы по сравнению с другими типами фрез нашли наибольшее применение в металлообработке, поэтому на практике они иметь много конструктивных разнообразий.

На рис. 4.7 показана типовая конструкция насадной фрезы. Фреза насаживается на оправку, которая закрепляется в шпинделе станка при помощи болта. По исполнению, показанная на рис. 4.7 фреза, относится к цельным фрезам.

Главные режущие кромки торцовых фрез могут быть прямолинейными, но чаще всего они наклонные или винтовые (ω=10…15о), чем обеспечивается лучший отвод стружки из зоны резания и более равномерная работа фрезы. Кроме того, из-за угла наклона зубьев к оси фрезы создаются положительные передние углы на торцевых режущих кромках.

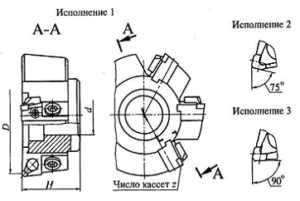

Главный угол в плане φ у торцовых фрез можно изменять в широких пределах (до 90) и ниже. Для повышения стойкости и производительности обработки угол φ уменьшают до 45…60 и даже до 10…30. Такие фрезы называют торцово-коническими, так как главные режущие кромки у них находятся на конической поверхности (рис. 4.8). Стойкость и производительность таких фрез повышается за счет уменьшения толщины среза при заданной подаче на зуб. Однако при уменьшении угла φ до 10о резко возрастает осевая составляющая силы резания, отталкивающая фрезу от заготовки, в результате чего фрезерование оказывается возможным только на очень жестких станках. В таблице 4.5 приведены основные параметры торцовых цельных фрез из быстрорежущей стали.

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

С целью экономии дорогостоящего инструментального материала, фрезы часто используются со вставными ножами, конструктивных вариантов которых достаточно много. Основные параметры таких фрез стандартизованы, и приведены в табл. 4.6-4.7. Широкому применению твердых сплавов в конструкциях фрез способствуют следующие положительные особенности процесса фрезерования: форма срезаемой стружки имеет малую толщину и длину; прерывистость процесса резания благоприятно влияет на тепловое напряжение режущих элементов фрезы; высокая жесткость и виброустойчивость. Эти положительные особенности создали благоприятные возможности для применения сменяемых многогранных пластин (СМП),а большие размеры корпусов фрез позволили размещать на них элементы крепления сменных пластин. Такое конструктивное решение позволяет в большинстве конструкциях фрез широкого применения новых марок режущих материалов. Напайные пластины используют только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин.Торцовые фрезы имеют большое разнообразие способов крепления СМП. При этом широко применяются трех-, четырехгранные пластины в форме параллелограмма, |

||||||||||||||||||||

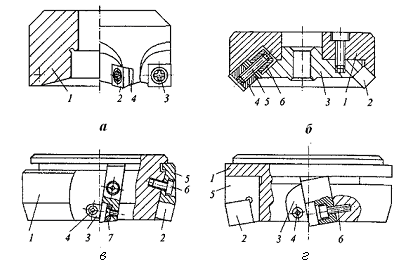

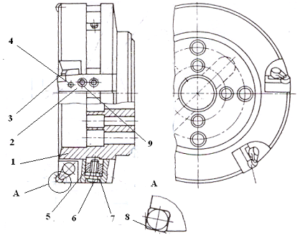

реже круглые и пятигранные с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду в корпусе или во вкладыше. На рис. 4.9 представлены некоторые примеры торцовых фрез, оснащенных СМП.

На рис. 4.9,а показана фреза с креплением пластин 2 в гнездах, выполненных в корпусе 1. Крепление пластин осуществляется винтами 3 с конической головкой. Для предохранения корпуса фрезы от повреждений при поломке пластин используют подкладки 4, изготовленных из твердого сплава (или закаленной стали) и имеющие форму, соответствующую форме режущих пластин. Фрезы такого типа просты в изготовлении, компактные, имеют минимальное число деталей. К недостаткам можно отнести возможность механического повреждения корпуса в процессе эксплуатации и повышенное биение режущих кромок из-за погрешностей изготовления гнезд под пластины.

Рис. 4.9.Торцовые фрезы, оснащенные СМП: а – базы под пластины в корпусе фрезы; б – базы под пластины на составных частях корпуса; в – с вкладышами и двумя базами; г – с вкладышами (кассетами) и тремя базами во вкладышах.

Для повышения точности положения режущих кромок иногда базы под пластины создают из составных частей корпуса (рис. 4.9, б). Фреза состоит из корпуса 1 и опорного кольца 3, на каждом из которых имеется одна база под пластины 2. При этом пластины крепят клином 4 с двухшаговым (дифференциальным) винтом 5, который ввертывается не в корпус фрезы, а в специальный вкладыш 6.

Использование вкладышей для крепления пластин показано также на рис. 4.9, в. В этом случае, режущие пластины 2 крепятся во вкладышах 5, устанавливаемых в пазах корпуса 1 и закрепляемых винтами 6. вылет вкладышей вдоль оси задан точно, поскольку вкладыши упираются в стенку кольцевого паза корпуса. Пластины 2 опираются на дно гнезда во вкладыше, а в радиальном направлении – на корпус фрезы. Крепятся пластины клином 3 и винтом 4. Предохранительные пластины 7 устанавливаются под режущие пластины и закрепляются винтами. Рассмотренный вариант крепления твердосплавных пластин обеспечивает малое биение зубьев фрезы, а корпус получается более технологичным.

Базирование пластин во вкладышах по трем плоскостям показано на рис. 4.9, г. Здесь вкладыши (кассеты) 5 в осевом направлении упираются в стенку кольцевого паза и крепятся в корпусе 1 винтом 6. Режущие пластины 2 прижимаются клином 3 с помощью винта 4. В одном и том же корпусе фрезы могут устанавливаться вкладыши с гнездами под различные формы и размеры режущих пластин, в том числе из разных инструментальных материалов. Способы крепления СМП для торцовых фрез приведены в таблице 4.8.

Торцовые фрезы с механическим креплением, благодаря использованию сменных (многогранных и круглых) пластин, обеспечивают повышение стойкости (более чем в два раза), производительность (за счет снятия больших припусков до 25 мм за один проход) и снижением мощности резания (до 20%).

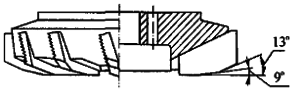

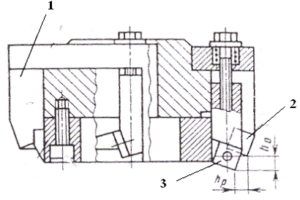

При получистовой и чистовой обработке чугунов и закаленных сталей фрезами, оснащенными пластинками из минералокерамики и композита, позволяет повысить качество обработки, а в отдельных случаях заменить процесс шлифования. Благодаря применению двух и трехступенчатых фрез и СМП, расположенными со смещением в радиальном и осевом направлении, обеспечивается снятие больших припусков за проход фрезы без возникновения вибраций (рис. 4.10).

Рис. 4.10. Схема двухступенчатой торцовой фрезы с механическим креплением неперетачиваемых пластин: 1 – корпус; 2,3 – смежные зубья фрезы смещенные в радиальном и осевом направлениях; hp— смещение в радиальном направлении; ho — смещение в осевом направлении

Смещение пластин в радиальном направлении составляет примерно 1 мм, в осевом – 7…9 мм.

Фрезы с положительным передним углом применяются при обработке нежестких заготовок из вязких металлов. При обработке заготовок из чугуна и с большими ударными нагрузками используются фрезы с отрицательным передним углом пластин.

Задний угол при установке пластин получается примерно равным 100.

Углы в плане для круглых пластин зависят от глубины резания, а для многогранных пластин – от числа граней пластин, как это указано ниже:

Число граней пластины 4; 5; 6

Главный угол в плане φ, град. 75; 67; 55

Вспомог-й угол в плане φ/, град. 10…15o

Неперетачиваемые СМП изготавливаются из твердых безвольфрамовых сплавов, которые имеют высокую твердость, но меньшую прочность на изгиб. Использование безвольфрамовых твердых сплавов эффективно и при фрезеровании коррозионно-стойких и жаропрочных сталей. В таблице 4.9. представлены параметры торцовых фрез с механическим креплением СМП.

|

|

||||||||||||||||||||||||||||||||||||||

В современных условиях производства, когда технологическое оборудование позволяет увеличить скорости резания на порядок выше традиционных, использование минералокерамического и поликристалического сверхтвердого инструментального материала (СТМ) при обработке заготовок из коррозийно-стойких и жаропрочных сталей, открывает направление, обеспечивающего резкое повышение производительности и высокое качества обработки поверхностей фрезерованием. Износостойкость пластин из минералокерамики до десяти раз выше, чем твердосплавных инструментов. Пластины из синтетических СТМ (композиты 01 и 10) позволяют фрезеровать заготовки из закаленных сталей, чугунов любой твердости (в том числе по корке).

Таким образом, благодаря применению пластин из СТМ можно повысить скорость резания сталей в 8…10 раз, чугунов – до двадцати раз, минутную подачу в 5…7 раз (при уменьшении подачи на зуб в четыре раза), снимаемый припуск в 5 раз, а силу резания до 2…3 раз. Кроме того, высоту микронеровностей на обработанной поверхности детали можно снизить до 2-х раз. Столь значительные показатели при фрезеровании, например, на автоматизированных станках, обеспечиваются асимметричностью фрез (возможности их балансировки) и свободным размещением стружки.

При торцовом фрезеровании в зависимости от обрабатываемого металла назначается возможная скорость резания, затем подача на зуб и глубина резания, примерное значение которых можно определить из табл. 4.10.

Глубина резания торцовых ступенчатых фрез с пластинами СТМ может быть увеличена в 1,5 раза. При скоростях резания 12000 м/мин, т.е. в условиях сверхскоростной обработки, подача на оборот фрезы может быть снижена до десяти долей мм, что обеспечивает высокое качество обработанной поверхности. Увеличение частоты вращения шпинделя станка до 60000 мин-1 и более создает условия для высокопроизводительного фрезерования как чистового, так и получистового и обдирочного.

|

Таблица 4.10. Режимы торцового фрезерования различных металлов с применением сверхтвердого инструментального материала (СТМ) |

||||

|

Обрабатываемый металл |

Марки СТМ |

Режимы торцового фрезерования | ||

|

Скорость резания, м/мин |

Подача на зуб, мм |

Глубина, мм |

||

|

Стали конструкционные и легированные нетермообработанные HRC ≤30 (в состоянии поставки) |

10; 01; 10Д; 02; киборит |

400…900 |

0,01…0,10 |

0,05…2,0 |

|

Стали конструкционные, легированные, инструментальные закаленные HRC 35-55 |

10; 01; 10Д; 02; киборит |

200…500 |

0,01…0,07 |

0,05…1,2 |

|

Стали закаленные, цементированные, HRC 55-70 (кроме быстрорежущих и высокохромистых) |

80…200 |

0,01…0,05 |

0,05…1,0 |

|

|

Чугуны серые и высокопрочные НВ 150-300 (в том числе по литейной корке) |

05; 10; 10Д; 02; Томал-10; киборит |

500…4000 |

0,01…0,10 |

0,05…6,0 |

|

Чугуны отбеленные, закаленные, НВ 400 -600 |

10; 01; 10Д; 02; Томал-10; киборит |

200…500 |

0,01…0,05 |

0,05…2,0 |

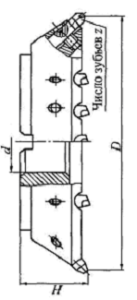

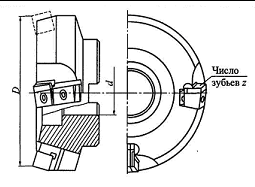

Торцовые фрезы с пластинами СТМ изготавливаются право- и леворежущие, небольшого диаметра (20…63 мм) для обработки малогабаритных корпусных заготовок и большого диаметра (80…160 мм) для обработки крупных заготовок с нерегулируемыми круглыми и многогранными пластинами. Кассетный принцип размещения пластин является неотъемлемой частью конструкций торцовых фрез (рис. 4.11). Кассеты 2 с режущими пластинами 4 крепятся в корпусе 1 фрезы винтами 3. Рекомендованные параметры нерегулируемых кассетных фрез с пластинами СТМ приведены в таблице 4.11.

Рис. 4.11. Схема насадной сборной нерегулируемой торцовой фрезы, оснащенной кассетами: 1 – корпус; 2 – кассеты с режущей пластиной; 3 – винт крепления кассеты; 4 – режущая пластина

Рис. 4.12. Схема насадной сборной регулируемой торцовой фрезы с осевым регулированием режущих кромок: 1 – корпус; 2 – державка; 3 – прихват; 4 – винт; 5 – сухарь; 6 – винт; 7 – шайба; 8 – пластина; 9 — винт

Недостатком конструкции фрезы на рис. 4.11 является отсутствие свободной регулировки положения режущих кромок пластин из СТМ. Этот недостаток устраняется с применением фрез с кассетами, обеспечивающими регулировку положения режущих кромок инструмента. Схема такой фрезы показана на рис. 4.12. Фреза состоит из корпуса 1 и кассет, состоящих из державки 2, прихвата 3, крепежного винта 4 и сухаря 5, регулировочного винта 6 с ограничительной шайбой 7. В кассете установлены режущие пластины 8. Кассета имеет возможность перемещаться в осевом направлении при освобождении ее винтом 9.

При наладке фрез обеспечивается осевое биение режущих кромок в пределах 0,005 мм. Упрощение конструкции и наладки кассет достигается их взаимозаменяемостью (отличие только в форме и размерах канавок под режущие пластины). Поэтому кассетные фрезы удобно использовать в условиях работы сложных металлообрабатывающих системах, например, в ГПС. На базе одного корпуса можно собирать различные фрезы, пользуясь комплектом кассет разного исполнения (рис. 4.13).

|

Таблица 4.11. Фрезы торцовые кассетные нерегулируемые, оснащенные сменными пластинами из СТМ. (ТУ 2.035.0224638) |

|||||||

|

|||||||

|

Параметры, мм |

|||||||

|

D |

d | В | Z | D | d | В |

Z |

|

80 |

27 | 50 | 4 | 125 | 40 | 63 | 8 |

|

100 |

32 |

6 |

160 |

50 |

12 |

||

| 125 | 40 | 8 |

63 |

||||

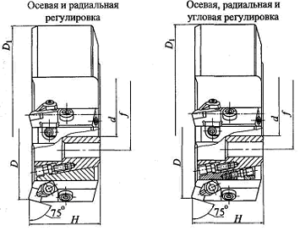

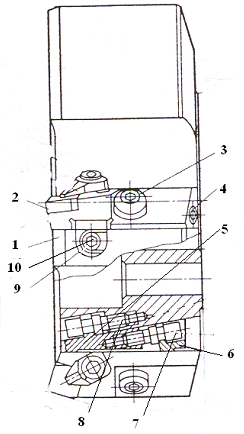

Рис. 4.14. Схема насадной торцовой фрезы с осевым, радиальным и угловым регулированием положения режущей кромки пластин: 1 – корпус; 2 – режущие пластины; 3, 4 – винты; 5,6 – клинья; 7, 8 – винты; 9 – сухарь; 10 — винт

Рис. 4.15. Торцовая фреза сборной конструкции со сменными кассетами (а) и набором сменных кассет (б): 1 – винт установочного кольца; 2 — не-регулируемое установочное кольцо; 3 – корпус фрезы диаметром 125…315 мм; 4 – кассета; 5 – винт крепления кассеты; 6 – дифференциальный винт призвата; 7 – винт; 8 – регулируемая кассета; 9 – регулируемое установочное кольцо; 10 – винт регулировки кассеты в осевом направлении; 11 — дифференциальный винт

Учитывая использование при работе значительные величины частот вращения, фрезы должны подвергаться статической и динамической балансировке вне станка. В этом смысле более совершенной конструкцией фрезы является фреза с осевой, радиальной и угловой регулировкой положения пластин (рис. 4.15).

В пазах корпуса 1 фрезы устанавливаются кассеты с режущими пластинами 2. Кассета закрепляется в корпусе 1 винтами 3 и 4 . Под кассетами размещены регулировочные клинья 5 и 6, связанные между собой винтами 7 и 8. Осевое перемещение кассеты осуществляется за счет перемещения сухаря 9 винтом 10 и угла направляющей к оси паза кассеты. Регулировка в радиальном направлении осуществляется за счет перемещения вдоль паза корпуса 5. Регулировка углового положения осуществляется за счет перемещения части клина 6 относительно клина 5. Окончательная фиксация положения кассеты производится винтом 8.

Многообразие торцовых фрез конструктивно можно получить, используя принцип модульного проектирования, согласно которого на основе разработанных заранее системы элементов фрез, можно компоновать различные конструкции фрез. На рис. 4.14 подобная система показана.

Основой системы является нерегулируемое установочное кольцо 2, к которому винтами 1 крепятся корпуса фрез различного диаметра. Винты 10 и 11 служат для ориентации корпуса фрезы в осевом направлении. Кассеты 4 и 8 (последняя кассета регулируется в осевом направлении) имеют винты крепления кассеты 5 и винты закрепления режущих элементов фрезы. Дифференциальные винты 6 и 11 имеют по две резьбы с разными шагами для более чувствительных перемещений при закреплении.

Благодаря применению сменных кассет обеспечивается возможность использования одного корпуса и получения различных углов в плане. Некоторые рекомендованные параметры фрез с регулируемыми кассетами торцовых фрез приведены в табл. 4.12-4.13.

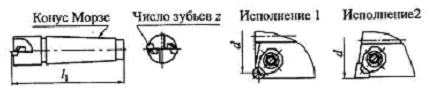

Возможность осевой, радиальной и угловой регулировки и настройки положения режущих кромок пластин позволяет значительно расширить технологические возможности торцовых фрез в условиях сверхскоростной обработки корпусных заготовок. В тех случаях, когда по конструктивным соображениям трудно обеспечить размещение механизмов регулирования пластин в корпусе фрезы, используются варианты напайных СТМ, параметры которых приведены в табл. 4.14. Параметры торцовых хвостовых фрез, оснащенных пластинами из СТМ приведены в табл.4.15

|

Таблица 4.15 .Фрезы торцовые хвостовые, оснащенные сменными пластинами из СТМ. (ТУ 2.035.0224638) |

|||||||

|

|||||||

|

Параметры, мм |

|||||||

|

D |

l1 | Конус Морзе | Z | D | l1 | Конус Морзе |

Z |

|

20 |

125 |

3 |

1 |

40 |

155 |

4 |

2 |

|

25 |

50 |

3 |

|||||

|

32 |

150 |

4 |

63 |

195 |

5 |

4 |

|

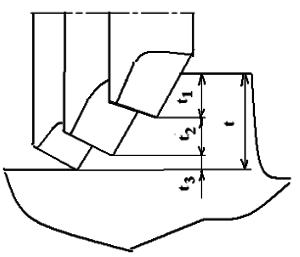

Рис. 4.16. Схема смещения зубьев ступенчатой торцовой фрезы в осевом и радиальном направлениях: t – общий припуск; t1, t2, t3 – припуска на каждый зуб фрезы

Вопросу повышения срока службы корпуса фрезы, как наиболее металлоемкого элемента фрезы, в последние годы уделяется большое внимание, как в нашей стране, так и за рубежом. При этом особое внимание уделяется созданию конструкций фрез, работающих по схеме ступенчатого резания (рис. 4.16), которые позволяют производить обработку заготовок с повышенными припусками и менее жесткой технологической системы.

Использование ступенчатой схемы резания позволяет исключить применение неэффективных пластин с длинной режущей кромкой. При уменьшении длины режущей кромки в несколько раз площадь снимаемой стружки уменьшается в квадрате, что заметно сокращает затраты на материалы режущих элементов фрезы.